Intelligenz am Rand bedeutet Produktivitätssteigerung und Kostenreduzierung

Im Englischen Original von Jeff DeAngelis, Vice-President Industrial Communications, Industrial & Healthcare Business Unit, Maxim Integrated

Da Fabriken bestrebt sind, die Produktivität zu steigern und die Betriebskosten zu senken, steigt die Nachfrage nach neuen Technologien, die Intelligenz am Rande der Wertschöpfungskette ermöglichen. Für diejenigen unter Ihnen, die sich die Frage stellen: “Was bedeutet The Edge?”, definieren wir bei Maxim The Edge als den Punkt, an dem die Maschine auf die reale Welt trifft oder mit ihr interagiert!

In der Fabrikautomation bedeutet Empowering Intelligence at the Edge die Reduzierung der Produktivitätsverluste, die eine Fabrik pro Jahr erleidet. Den größten Anteil daran haben die Ausfallzeiten in der Fabrik oder wenn die Produktionslinie stillsteht und das Unternehmen dadurch Geld verliert. Laut einem Artikel von McKinsey, der im Oktober 2018 unter dem Titel “Digital Enables Reliability Beyond Predictive Maintenance” veröffentlicht wurde, kommt es in Fabriken im Durchschnitt zu 800 Stunden pro Jahr oder durchschnittlich 15 Stunden pro Woche, wenn die Produktionslinie stillsteht. Dies hat erhebliche Auswirkungen auf Umsatz und Gewinn eines Unternehmens. So verliert beispielsweise ein Automobilhersteller fast 22.000 Dollar pro Minute, wenn die Produktion im Werk stillsteht. Das bedeutet einen Verlust von 1,3 Millionen Dollar pro Stunde oder fast 20 Millionen Dollar pro Woche. Der Einsatz von Intelligenz am Rande der Produktion hat sich bereits auf die Fertigungslinie ausgewirkt, indem die Produktivität um 10 % gesteigert und die Wartungskosten um 20 % gesenkt wurden. Das Nettoergebnis des Einsatzes von Intelligence at the Edge in Fabriken besteht also darin, daß die Produktionslinien am Laufen gehalten werden, indem kostspielige Abschaltungen der Produktionslinien verhindert werden.

Es ist zwar klar, daß Empowering Intelligence at the Edge die Produktivität steigert und die Betriebskosten senkt, aber die eigentliche Frage lautet: “Was braucht es für Empowering Intelligence at the Edge”?

Es braucht eine neue Denkweise!

Als Halbleiterhersteller müssen wir Lösungen anbieten, die intelligente Sensoren und Aktoren ermöglichen, softwarekonfigurierbare E/A unterstützen und fortschrittliche Diagnosen ermöglichen. Sehen wir uns die Bedeutung dieser vier kritischen Elemente und die Schlüsselfunktionen an, die sie für Empowering Intelligence at the Edge" bieten.

Intelligente Sensortechnik:

Sensoren sind überall zu finden! Sie sind in unserem täglichen Leben allgegenwärtig geworden. In der Fertigungsumgebung benötigen alle hergestellten Produkte eine Reihe von Sensoren, die zusammenarbeiten, um Maschinen dabei zu helfen, ein Objekt zu erkennen, die Entfernung zu einem Objekt zu bestimmen, die Farben und Zusammensetzung eines Objekts zu konfigurieren und die Temperatur und den Druck eines Objekts oder einer Flüssigkeit zu überwachen.

Die Inbetriebnahme neuer Sensoren, um beschädigte Sensoren zu ersetzen, oder die Anpassung einer Anlage, um die Herstellung eines anderen Produkts zu ermöglichen, ist arbeitsintensiv und verursacht aufgrund von Produktivitätsverlusten eine erhebliche Kostenbelastung. Die Kosten, die entstehen, wenn ein Techniker in die Fabrik geschickt wird, um einen Sensor auszutauschen und ihn anschließend neu auf die korrekten Fertigungsparameter zu kalibrieren, beeinträchtigen den Durchsatz der Fabrik. Multipliziert man diesen Wartungsaufwand für jeden Sensor in der gesamten Fabrik, so ist der Wechsel oder die Neukonfiguration eines Sensors der größte Kostenfaktor, der in allen Fertigungslinien anfällt.

IO Link ist eine aufregende neue Technologie, die intelligente Sensorik bis hinunter zu den Maschinen in der Fabrikhalle ermöglicht. Diese neue Technologie ermöglicht eine flexible Fertigung zur Verbesserung des Durchsatzes und der betrieblichen Effizienz. IO-Link ist eine Technologie, die herkömmliche digitale oder analoge Sensoren in intelligente Sensoren umwandelt, indem sie einen bidirektionalen Informationsaustausch mit dem Sensor ermöglicht. Diese Technologie bietet ein neues Maß an Intelligenz und die Möglichkeit, den Sensor aus der Ferne in Betrieb zu nehmen, sowie die Fähigkeit, in Echtzeit zu reagieren, indem die Sensorparameter während des Betriebs angepaßt werden. Maschinen für die industrielle Automatisierung verfügen nun über eine neue Intelligenz, um dynamisch auf Echtzeit-Betriebsbedingungen zu reagieren, die auf dem Zustand und Status eines Netzwerks von Sensoren in der gesamten Fabrikhalle basieren. Durch die Erschließung dieses Meeres von End-to-End-Informationen über ein Netzwerk intelligenter Sensoren kann eine Anlage ein Mapping ihrer Fabrikhalle erstellen, um bessere Echtzeit-Informationen für eine übergreifende KI-Überwachungslösung bereitzustellen, die Engpässe in der Produktion und Fehlerstellen schnell identifizieren kann und eine neue Fähigkeit zur Optimierung der gesamten Fabrikhalle für eine bessere betriebliche Effizienz bietet.

Die IO-Link-Technologie vereinfacht den Inbetriebnahmeprozeß und verbessert den Durchsatz in der Fabrik, indem sie Sensoren über eine gemeinsame physische Schnittstelle austauschbar macht, die einen Protokollstapel und eine IO Device Description (IODD)-Datei verwendet. So können Techniker einen Sensor schnell in Betrieb nehmen, was die Stillstandszeiten in der Fabrik verringert und eine fliegende Neukonfiguration der Fertigungslinie ermöglicht.

Die Akzeptanz von IO-Link-Sensoren nimmt weiter zu, da Unternehmen die Vorteile einer gemeinsamen Schnittstelle erkennen, die den Austausch verschiedener Sensoren wie Druck, Näherung und Temperatur so einfach wie Plug & Play macht. Laut ResearchAndMarkets wächst der IO-Link-Markt weiter und wird bis 2023 voraussichtlich 12 Mrd. USD erreichen, gegenüber 3 Mrd. USD im Jahr 2018, bei einer CAGR von 33,56 %.

IO-Link-Hub und softwarekonfigurierbare IO:

Während es klar ist, daß die IO-Link-Technologie der Katalysator für eine Reihe neuer intelligenter Sensoren ist, bietet IO-Link auch neue Möglichkeiten, die Intelligenz durch IO-Link-Hub-Lösungen an den Rand zu bringen. Diese neuen IO-Link-Hubs bieten eine einfache Möglichkeit, analoge und digitale IO-Erweiterungskanäle hinzuzufügen sowie intelligente Aktoren wie Magnetventile und Motorantriebe zu integrieren.

Der IO Link Hub bietet eine einfache Möglichkeit, die Art und Anzahl der benötigten Kanäle zu erweitern, um unerwartete Neukonfigurationen von Fertigungslinien zu unterstützen. Diese IO-Erweiterungshubs bieten eine Lösung, die alle Vorteile der IO-Link-Technologie nutzt und die Aufgabe vereinfacht, digitale und analoge IO-Ports hinzuzufügen. Diese neue Produktklasse ermöglicht die Inbetriebnahme der Sensoren über den IO-Link-Hub, was die Ausfallzeiten im Werk reduziert. Ein Beispiel für diese Lösungen ist Omrons IO Link Hub NXR -Produktfamilie, die sich damit rühmt, die Einrichtungs- und Inbetriebnahmezeiten um 90 % reduziert zu haben.

Softwarekonfigurierbare digitale und analoge IO-Lösungen bieten Automatisierungs-Ingenieuren und Technikern den Komfort eines universellen IO-Ports, der aus der Ferne in Betrieb genommen werden kann. Vergleichbar mit den Vorteilen, die IO Link bietet, vereinfacht diese neue Klasse digitaler und analoger, softwarekonfigurierbarer IO-Produkte den Aufwand für die Verkabelung in Fabriken und bietet die Flexibilität, beliebige digitale und analoge IO-Sensoren oder -Aktoren an jeden nicht zugewiesenen digitalen und analogen IO-Port anzuschließen. Diese softwarekonfigurierbare Technologie ist kosteneffizienter und erhöht die Kanaldichte in der Fabrikhalle.

Omron: IO-Link-Controller der NXR-Serie und IO-Link-E/A-Hub mit MAX14819A, MAX14827A, MAX14912/15

Intelligente Stellantriebe:

Aktuatoren werden eingesetzt, um die Richtung und Geschwindigkeit, mit der sich ein Produkt durch die Fabrikhalle bewegt, zu beeinflussen und zu steuern. Da alle Anwendungen einen einzigartigen Satz von Bewegungssteuerungs- und Motorantriebseigenschaften erfordern, müssen sich diese intelligenten Aktuatoren dynamisch an ihre Umgebung anpassen, um das perfekte mechatronische cyberphysische System zu bilden. Derzeit entwickeln sich intelligente Aktuatoren weiter, um eine Autokonfigurationsfähigkeit zu bieten, die ihre Leistungsparameter autonom an die Anforderungen ihrer Betriebsumgebung anpaßt. Dies ist der erste Schritt auf dem Weg, daß sich der Aktuator seiner Umgebung selbst bewußt wird und es dem System ermöglicht, seine Leistung für maximalen Durchsatz zu optimieren oder die langfristige Zuverlässigkeit und Betriebsleistung des Aktuators zu maximieren. In jedem Fall führt dies zu niedrigeren Betriebskosten und höherer Effizienz.

Um diese Kombination von Intelligent Motion zu ermöglichen, ist die Integration von zwei Schlüsselelementen erforderlich.

-

Das erste Schlüsselelement ist eine energieeffiziente analoge Antriebstechnologie, die den Betrieb mit hohen Spannungen ermöglicht und gleichzeitig den Zustand und Status der lokalen Umgebung liefert, um die Optimierung der Motoren zu ermöglichen und ein Gleichgewicht zwischen hoher Effizienz und schnellerem Durchsatz zu erreichen.

-

Das zweite kritische Element ist die Fähigkeit, Bewegungssteuerungsalgorithmen bereitzustellen, um einen reibungslosen Bewegungsbereich zu ermöglichen. Dazu gehört die Fähigkeit, die auf den Motor wirkenden Lasten während des Betriebs zu erkennen, um Leitungsausfälle zu vermeiden und den Stromverbrauch zu minimieren.

Die Bewegungssteuerungsalgorithmen sorgen für eine gleichmäßige und präzise Bewegung, während sich die Chopping-Algorithmen darauf konzentrieren, den Motor energieeffizienter zu machen. Darüber hinaus ist es wichtig, die Position des Ankers zu erfassen, um zu wissen, ob der Motor die richtige Position eingenommen hat. Dies geschieht durch magnetische Abtastung, typischerweise mit Hall-Sensoren oder einer Art optischer Kodierungslösung.

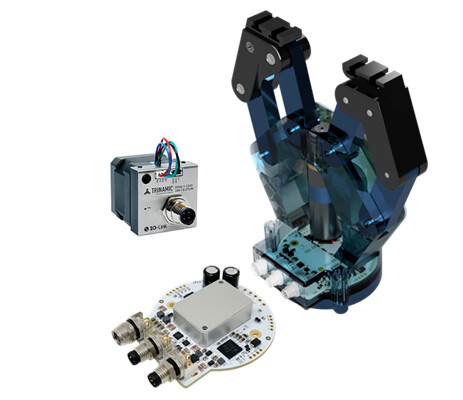

Um den Wert dieser intelligenten Aktuatoren der nächsten Generation zu demonstrieren, sind hier zwei neue Beispiele, der PD42-1-1243-IOLINK und der kürzlich veröffentlichte EoAT-Greifer (End of Arm Tooling) Referenzentwurf TMCM-1617-GRIP-REF. Beide Lösungen demonstrieren die Leistungsfähigkeit der Kombination von intelligenter Antriebs-, Treiber- und IO-Link-Kommunikationstechnologie von Maxim und Trinamic. Diese neuen intelligenten Aktuatoren vereinfachen die Inbetriebnahme und steigern die Produktivität in der Fabrik, indem sie den Ingenieuren der industriellen Automatisierung über die IO-Link-Kommunikationsschnittstelle Zugriff auf 50 Prozent mehr Konfigurations- und Leistungsparameter bieten. Darüber hinaus können diese intelligenten Stellantriebe im laufenden Betrieb angepaßt werden, um Änderungen in der Betriebsumgebung und der Implementierung fortschrittlicher, von KI abgeleiteter Produktivitätslösungen Rechnung zu tragen. Diese Fähigkeit, die Leistung des Aktuators auf der Grundlage seiner Betriebsumgebung zu gestalten, ist die Zukunft der intelligenten Bewegungssteuerung.

Intelligente Stellantriebe – PD42-1243-IOLINK Schrittmotor und EoAT-Greifer (TMCM-1617-GRIP REF)

Diagnostik und Entscheidungsfindung in Echtzeit

Immer umfangreichere Diagnosemöglichkeiten bieten einen reichhaltigeren Datensatz zur Verbesserung der Echtzeit-Entscheidungsfindung, um die Produktivität und die betriebliche Integrität in der Fabrik zu verbessern. Es wird erwartet, daß diese leistungsstarken fertigungsbasierten KI-Algorithmus-Plattformen von 1 Mrd. US-Dollar Umsatz in CY18 bis CY25 auf über 17 Mrd. US-Dollar anwachsen werden, was einer CAGR von fast 50 % entspricht, so ein im Januar 2019 veröffentlichter Bericht von MarketsandMarkets mit dem Titel “Artificial Intelligence in Manufacturing Market”. In diesem Zeitraum wird erwartet, daß das maschinelle Lernen aufgrund der raschen Investitionen in die Implementierung intelligenter Fabriken das größte Wachstumssegment im Bereich KI sein wird. Die treibende Kraft hinter diesem Wachstum ist die Fülle an Zustands- und Statusinformationen, die von einem Netzwerk aus IIoT-gesteuerten Geräten, Algorithmen, die prädiktive Analysen liefern, und Kameras zur maschinellen Überwachung der Produktqualität sowie zur Bewertung des Status und des Betriebszustands der Maschinen erzeugt werden.

Auf der IC-Ebene werden immer mehr Informationen überwacht, gesammelt und über den SPI-Bus von und zu einem Mikroprozessor übertragen. Das Volumen dieser IC-Datagramme vervielfacht sich weiter, da sie kritische Informationen wie den Temperaturstatus eines Geräts, Überspannung, Überstrom, Erkennung offener Leitungen, Kurzschlußerkennung, Übertemperaturwarnungen, thermische Abschaltung und CRC enthalten. Wenn wir nun einen Schritt zurücktreten und die Anzahl der Halbleiter, die Datagramme über den gesamten Atem der Ausrüstung in einer Fabrikhalle liefern, multiplizieren, wird klar, daß eine diagnostische Abbildung der Fabrikhalle erreicht werden kann, um Ausfälle in der Fertigungslinie vorherzusehen, zu identifizieren und zu diagnostizieren.

Die nächste große Sache

Eines ist klar: Durch diese “neue Denkweise” können intelligente Fabriken die Vorteile dieser neuen Möglichkeiten nutzen, um den Durchsatz und die Produktivität zu steigern. Wenn diese neuen Technologien weiter ausgereift sind, wird die nächste Generation von KI-Algorithmen davon profitieren, indem sie die höhere Qualität der Echtzeitdaten nutzen, die von diesen Lösungen generiert werden. Infolgedessen werden diese neuen, selbstlernenden Maschinen automatisch KI-generierte Lösungen implementieren, um eine Fertigungslinie in Betrieb zu halten, bis sie von einem Techniker repariert oder gewartet wird. Diese Ära der selbstbewussten Maschinen wird “The Next Big Thing” in der industriellen Automatisierung inspirieren.