개요

인덕터, 커패시터와 같이 저항기는 이론적으로 매우 간단하지만 소자의 실제 동작을 감안하면 상당히 복잡한 수동 소자 전자 부품입니다. 제작 또는 구매 가능한 저항기는 바람직하지 않은 일부 측면이 있어 목적에 따라 적합하지 않을 수 있습니다. 이용 가능한 다양한 제품은 다른 응용 분야에 적합하도록 불완전하지만 그 나름의 균형을 제공합니다.

이 자료의 목표는 소자 구성의 차이점, 이러한 차이점이 바람직하지 않은 저항기 동작에 미치는 영향, 제품 관련 자료 및 파라미터 검색 도구에서 이러한 차이점을 전달하는 방법을 설명하여 독자가 충분한 정보에 기반하여 저항기를 선택할 수 있도록 지원하는 데 있습니다. 이 자료는 간결함보다 정확성을 우선시하여 작성되었지만 간추린 정보를 제공합니다. 자세한 내용은 관련 표준(예: IEC60115, MIL-STD-202, JIS C 5201)과 부록에 나열된 자료를 함께 참조하십시오.

고정 저항기 제품군

이 자료에서는 고정 값 저항기, 즉 어떤 식으로든 가변적이거나 사용자가 조정 가능하지 않고 공칭값이 안정적이고 변하지 않는 저항 값을 가진 저항기를 중심으로 살펴봅니다. 이러한 소자는 대부분 외관의 패턴에 따라 광범위하게 분류됩니다.

섀시 실장

섀시 실장 저항기는 일반적으로 소자에 전기적인 연결을 제공하는 데 사용되는 것과는 분리된 기계적인 고정장치를 사용하여 방열판, 인클로저 벽 또는 일부 유사한 구조에 실장되도록 설계되었습니다. 이 저항기는 대량의 전력이 소비되는 응용 분야에서 흔히 사용되며, 일반적으로 열 관리를 위해 실장되는 표면에 따라 달라집니다.

그림 1: 다양한 패키지 스타일의 섀시 실장 저항기(실제 크기 아님)

표면 실장 칩

표면 실장 칩 저항기는 최종 응용 분야에서 납땜 또는 접착성 본드를 사용하여 인쇄 회로 기판의 표면에 기계적, 전기적으로 연결되도록 설계되었습니다. 이 저항기는 자동화된 조립 방법에 적합하고 쉽게 소형화되므로, 이 기사를 작성하는 시점에 가장 널리 사용되는 저항기입니다. 표면 실장 칩 저항기는 세라믹 기판에 적용된 저항 성분으로 구성되며, 양쪽 끝에는 전기적 접촉과 기계적 실장 기능을 모두 제공하는 금속 단자가 적용되어 있습니다.

그림 2: 다양한 패키지 스타일의 표면 실장 저항기(실제 크기 아님)

스루홀

스루홀 저항기는 인쇄 회로 기판을 관통하는 구멍에 삽입되어 납땜 처리되는 전선 리드를 통해 기계적, 전기적으로 실장됩니다. 그러면 강력하게 접합되지만 조립 공정이 상대적으로 고비용이고 자동화하기 번거로울 수 있습니다. 또한 스루홀 부품 배치는 회로 기판의 양쪽에서 공간을 많이 차지하고 전체 두께를 관통하여 최소화하는 데 어려움이 있습니다. 따라서 현재의 상업적 생산 제품에는 일반적으로 표면 실장 저항기가 선호됩니다. 하지만 특수 목적 응용 분야나 설계상 많은 다른 스루홀 부품을 사용해야 하는 경우에는 여전히 스루홀 저항기가 사용되며, 모두 스루홀인 조립 공정이 표면 실장 기술과 스루홀 기술이 섞인 공정보다 경제적입니다. 스루홀 저항기는 무납땜 브레드 기판에 적합하고 공구 없이 잡아서 조작하는 것도 상대적으로 간편해서 학술적 분야와 취미 분야에서 일반적으로 선호됩니다.

그림 3: 다양한 패키지 스타일의 스루홀 저항기(실제 크기 아님)

저항기 특성

저항

기본적으로 저항기를 설명하는 주요 특성은 저항 값, 즉 옴의 법칙에 따라 저항에 인가된 전압과 그 결과로 저항에 흐르는 전류량의 비율입니다. 기재된 저항 값은 공칭 값이며, 제조 과정의 변동성과 소자의 온도 변화로 인해 실제 값은 다를 수 있습니다. 이러한 변동원은 각각 허용 오차와 온도 계수 값으로 설명됩니다. 대기 수분, 인가 전압, 인가된 스트레스 이력 등 다양한 요소가 소자의 관측된 저항에 영향을 줄 수 있습니다. 이러한 요소가 미치는 영향은 확실하거나 일관되지 않고 측정하기 어려우며, 파라미터 선택 도구에서 노출될 가능성이 낮습니다.

“0Ω” 저항기("점퍼"라고도 함)는 실제로 0 저항을 나타내는 것이 아니라, 일반적으로 일부 극한값(보통 10밀리옴 이하이나 이 보다 더 구체적이지는 않음)의 측면으로 표현되는 매우 작은 저항 값입니다. 이렇게 낮은 범위의 특정 저항 값을 가지는 저항도 사용 가능합니다. 이 경우 제조업체에서는 예측 가능한 결과 값을 제작하기 위해 저항 값을 제어하고 이를 반영하여 가격대를 결정하지만, 0Ω으로 표기된 제품의 실제 저항 값이 표시된 최대값보다 작은 한 허용 가능한 것으로 간주됩니다.

그림 4: “0Ω” 저항기 제품("점퍼"라고도 함)의 한계 값을 전달하는 하나의 방식을 보여주는 Vishay D/CRCW 계열 규격서에서 발췌했습니다.

허용 오차

저항기의 허용 오차 값은 제조 공정의 차이로 인해 소자의 실제 측정 저항이 공칭 저항과 달라지더라도 여전히 사양 내에 있는 것으로 간주되는 정도를 특정합니다. 이 값은 제조업체에서 지정한 테스트 조건에서 이루어진 측정에 적용되며, 온도 등 다른 요소의 영향은 포함되지 않습니다. 예를 들어 허용 오차가 ±5%인 100Ω 저항기는 표준 조건에서 95Ω ~ 105Ω의 실제 저항을 가질 수 있습니다. 비표준 측정 조건에서 관측되는 값은 이 범위를 크게 벗어날 수 있습니다.

전력

저항기의 소모 전력 정격은 해당 소자가 지정된 테스트 조건에서 최대 작동 온도를 초과하지 않으면서 전기 에너지를 열 형태(열)로 바꿀 수 있는 최대 정상 상태 정격을 나타냅니다. 이러한 조건을 이해하고 고려하는 것은 매우 중요하므로 이 자격을 여기에서는 특수 글꼴로 처리하지만, 다른 소자 유형 간에 특별한 일관성은 없으며 가능한 적용 조건을 나타내기 위해 반드시 선택되는 것도 아닙니다. 예를 들어 "저항기 주위의 공기가 70°C 이하로 유지될 때"가 "저항기의 실장 표면이 25°C로 유지될 때"보다 훨씬 가능성이 높고 달성 가능한 기준입니다. 왜 그럴까요? 저항기가 작동 중에는 주위를 따뜻하게 데우기 때문에, 따뜻하거나 뜨거운 환경을 가정한 수치가 소자가 실온으로 유지된다고 가정할 때의 수치보다 실제 적용 조건에 더 가까울 가능성이 높기 때문입니다. 소자 전력 정격이 커질수록 이 차이는 더 중요해 집니다.

그림 5: Riedon PF2270 계열 규격서에서 발췌했습니다. 열 관리 여부에 따른 전력 정격의 40배 차이에 유의하십시오.

현실적으로 말하면 저항기의 전력 정격은 부품의 구체적인 물리적 특성을 설명하지 않으며, 일반적으로 적용되는 안전한 허용 기준을 나타내지도 않습니다. 오히려 단일 특정 적용 조건에서 다양한 소자 특성과 그들의 상호 작용을 포괄하는 개략적 수치입니다. 또한 저항기의 전력 정격은 일반적인 스케일 감각을 전달하며, 다양한 응용 조건에서 사용 적합성을 평가하는 데 기준점으로 유용합니다. 대부분의 소자 사양에서는 일부 특정 온도 이상에서 명시된 전력 소모 값의 부하 경감을 규정하며, 일반적으로 소자 작동 온도 범위의 상한에서 0인 값으로 규정하고 있습니다.

일반 지침의 측면에서 전력 소모 정격이 언급된 조건에 유의하는 것의 중요성은 아무리 강조해도 지나치지 않습니다. 그렇긴 하지만 전자 응용 분야에 흔한 1와트 미만 소자의 맥락에서, 정격 전력의 최대 20%로 작동하는 것은 일반적으로 문제가 되지 않습니다. 경우에 따라 흡수된 대기 수분을 배출할 수 있는 충분한 열을 발생시키지 못한다는 측면에서 이렇게 낮은 정격 전력으로 작동하는 것은 바람직하지 않을 수도 있습니다. 정격 전력의 50%로 작동하는 데 주목해야 하며, 최대 정격 전력으로 작동하면 신뢰성과 파라미터 적합성이 문제될 수 있으므로 신중한 고려 없이는 사용하지 않는 것이 좋습니다.

또한 옴의 법칙에 따라 저항기의 전력 정격과 전압 정격은 밀접하게 얽혀 있습니다. 대부분의 경우 이러한 특성에 대해 기재된 값은 다양한 시점에서 유사한 개념을 전달하며, 제품 데이터에 대한 이해를 검증하는 수단으로 상당히 유용할 수 있습니다.

그림 6: TE Connectivity의 THS 계열 섀시 실장 저항기 규격서에서 발췌했습니다. 이 제품 계열 내에서 부하 경감이 시작되는 규정된 온도 범위는 약 65°C ~ 155°C입니다.

전압 정격

주어진 저항기에 가해질 수 있는 최대 허용 정상 상태 전압에 대한 제한을 일반적으로 정격 연속 작동 전압(RCWV) 또는 최대 작동 전압이라고 하며, 다음 중 더 작은 값으로 설명됩니다:

A) 옴의 법칙에 따라 저항기에서 정격 전력을 소비하게 되는 전압

B) 일부 규정된 최대값(일반적으로 "극한 성분 전압"이라고 함)

첫 번째 경우 열적 현상이 제한 요소입니다. 즉, 전력 소모 정격에 적용되는 것과 동일한 조건과 자격이 전압 정격에도 적용됩니다. 이는 기본적으로 온도 관련 제한이며, 적용 조건이 주어진 전력 소모 수치가 인용된 조건과 다를 경우 이 제한 기준에 따라 허용 전압을 적절히 조정해야 합니다. 가격이 상대적으로 높거나 소형인 저항기는 주로 두 번째 기준에 의해 제한되며, 이는 오랜 시간에 걸쳐 강력한 전기장을 견디는 데 사용되는 소재의 유한한 성능에서 비롯됩니다.

약간 다른 맥락에서 소자 한계치를 설명하기 위해 종종 추가적인 제한이 주어집니다. 사용되는 용어가 공급업체 간에 완전히 일치하지 않으므로, 주어진 상황에서 전달하려는 내용이 정확히 무엇인지를 파악하기 위해 주의가 필요합니다. "절연 내전압"은 저항기 단자와 (전기적으로 절연된) 저항기의 외부 또는 저항기가 실장되는 표면 사이에 가해질 수 있는 최대 전위를 나타내는 데 주로 사용되는 용어입니다. 절연 내전압은 임계값을 나타내며, 초과할 경우 패키지가 파손되어 예상치 못한 모든 곳에서 전기가 누설될 수 있으므로 간과해서는 안됩니다.

또한 “단기 과부하”(STOL) 정격은 열적 고려 사항이 한계 요소일 때 수 초 동안 지속되는 단기 이벤트의 맥락에서 소자 기능을 특정하는 데 주로 사용됩니다. 기본적으로 이 수치는 소자의 자체 축열체가 저항 성분으로부터 열을 흡수할 수 있는 최대 속도와 저항 성분의 온도가 허용 최대값을 초과하기 전에 해당 방식으로 흡수할 수 있는 총 에너지 양을 설명합니다. 최대 작동 전압(또는 RCWV)의 곱셈 형태로 종종 인용되며, 절연 항복 유도 전압 한계치가 일반적으로 이 값에도 적용됩니다. 이 한계치는 일반적으로 "최대 과부하 전압"이라고 하며, 흔히 규정된 절연 파괴 전압과 같거나 비슷합니다.

그림 7: 제품 관련 자료에서 최대 전압 정격과 전력 정격을 알려주는 예, Stackpole RMCF/RMCP 계열 규격서에서 발췌. 본문의 기준 (A)는 각주로 나와있습니다.

특히 펄스 내성이 있는 것으로 설명되는 소자의 경우, 초단기 이벤트(1초 미만)에 적용되는 세 번째 전압/전력 정격 세트도 자주 주어집니다. 종종 저항기의 최대 허용 피크 전력 소모를 이벤트 기간의 함수로 보여주는 차트 형태로 제공됩니다. 이런 단기 이벤트는 저항 성분으로부터 열이 배출될 수 있는 기회를 제한하므로, 사실상 이러한 정격은 열 에너지를 흡수하는 저항 성분 자체를 특성화한 것입니다. 평균 소모 수준은 낮더라도 피크 값은 정격 연속 최대값을 수천 배 초과할 수 있는 정전기 방전의 영향을 받는 스너버 또는 사용자 인터페이스 회로와 같은 응용 분야와 주목할 만한 관련성이 있습니다.

궁극적으로 주어진 저항기에 안전하게 인가될 수 있는 최대 전압은 상황에 따라 크게 달라지며, 저항 성분의 과열을 방지하고 소자 내부 또는 표면을 가로지르는 전압에 의한 파괴를 방지하기 위한 필요성에서 비롯됩니다. 두 기준을 모두 충족하는 조건이 허용되지만, 이러한 한계치에 빈번하게 도달할 경우 장기적인 신뢰성과 파라미터 안정성이 훼손되는 경향이 있습니다.

그림 8: 단일 펄스 전력 소모 능력을 펄스 폭의 함수로 보여주는 Ohmite OD/OF 계열 규격서에서 발췌했습니다. 공칭 연속 정격이 ¼W 및 ½W인 탄소 조성 저항기는 30kW를 초과하는 짧은 과도 상태를 견딜 수 있습니다.

그림 9: Vishay SMM0204 규격서에서 발췌했습니다. 연속 정격이 0.4W인 이 금속 필름/박막 제품 계열의 단일 펄스 허용 오차는 약 100W로 제한됩니다. 그림 8에 설명된 제품과의 300배 차이는 저항기 조성의 영향을 보여줍니다.

패키지/케이스

저항기의 패키지/케이스 특성은 정규화 또는 산업 표준 명칭을 사용하여 물리적인 폼 팩터 및 크기를 나타내며, 공급 장치 패키지 특성은 소자 제조업체에서 사용되는 용어로 비슷한 정보를 전달합니다. 제조업체에서 사용되는 용어는 독점적이므로 대체 가능한 부품이 될 수 있는 다른 제조업체 부품과의 유사성이 모호할 수 있습니다.

이러한 제품의 인기에 힘입어 표면 실장 칩 저항기의 명칭을 간략히 살펴보겠습니다. 일반적으로 4자리 지정자로 표시되며, 처음 두 자리는 대략적인 소자 길이를 나타내고 다음 두 자리는 폭을 나타냅니다. 인치 치수가 참조된 경우 각 숫자 쌍의 왼쪽에 암묵적 소수점이 있고, 밀리미터 수치가 사용된 경우 각 숫자 쌍 사이에 암묵적 소수점이 있습니다. 안타깝게도 겹치는 부분이 있습니다. 예를 들어 “0805” 패키지는 0.08인치 x 0.05인치(2.0mm x 1.2mm) 저항기 또는 0.8mm x 0.5mm 저항기를 의미할 수 있습니다. 둘 사이에 6배 이상의 실장 면적 차이가 있으며, 두 가지 모두 존재합니다… 전력 소모 정격을 사용하면 수치 단위가 생략된 경우 의도된 수치를 매우 안정적으로 추론할 수 있습니다.

일반적인 구조 스타일

벌크 성분

벌크 성분 스타일로 제작된 저항기는 두 전극 사이에 단단하고 연속된 저항 소재로 된 물질이 들어 있습니다. 이 저항기는 저항성의 개념을 소재의 특성으로 교육할 때 그리는 구성도를 어느 정도 직접적으로 구현합니다. 전류 흐름은 저항 성분 전체로 분산되며, 이는 소자 부피의 대부분은 아니더라도 상당 부분을 차지합니다. 상대적으로 큰 저항성 물질 내에서의 이 낮은 스트레스 집중도 조합은 벌크 성분 저항기에 특유의 전기적 견고성을 부여합니다. 먼저 고장날 가능성이 높은 명확히 식별 가능한 취약한 곳은 없으며, 저항 성분 물질은 온도가 소재의 항복점에 도달하기 전에 상당히 많은 열 에너지를 흡수할 수 있습니다. 결과적으로 짧은 서지 또는 펄스 부하 조건에 적용되는 응용 분야에서 일반적으로 탁월합니다. 일반적으로 사용되는 저항기 조성 중에서 탄소 조성, 세라믹 및 금속 성분 유형이 이러한 방식으로 제작됩니다.

그림 10: 외부 껍질 내부의 저항 성분(검은색)를 보여주기 위해 갈려진 탄소 조성 저항기.

그림 11: 파일을 사용하여 외부 세라믹 절연 코팅을 부분적으로 제거한 세라믹 성분 저항기.

전기적 견고성 이외에 벌크 성분 저항기는 특유의 낮은 기생 유도 용량에 의해 펄스 작동에도 적합합니다. 벌크 성분 저항기를 통해 흐르는 전류는 한 단자로 유입되어 저항 성분을 직선으로 통과한 후 다른 단자로 빠져나오므로, 소자의 기본 구조에 의해 허용되는 최소 전류 루프 영역을 단 한 바퀴 둘러쌉니다. 이 저항기는 동일한 크기와 모양의 일반 전선 이상으로 더 많은 유도 용량을 생성하지는 않으므로, 펄스 부하 조건이 발생하는 응용 분야에 매우 바람직합니다.

벌크 성분 저항기는 일반적으로 정밀하고 안정적인 값을 실현하기 어렵다는 단점이 있습니다. 어려움의 정도는 저항기 조성에 따라 다릅니다. 전류 감지에 사용되는 저저항 벌크 금속 유형은 매우 양호한 편이지만, 고저항 벌크 성분 저항기의 경우 5% 허용 오차를 벗어나는 것이 최신 제품에서는 일반적이며 역사적으로는 20%가 일반적입니다. 일부 제품 유형의 특정 제품은 초기 허용 오차로 인한 차이 이외에 온도, 습도 및 기타 적용 요소로 인해 10% ~ 30%의 저항 변화가 발생할 수 있습니다.

필름 성분

필름 성분 저항기는 내열성 기판의 표면에 박막형 저항 소재 층을 적용하여 형성되는 저항 성분을 특징으로 합니다. 보호 오버코팅을 적용하기 전에 상대적으로 정밀한 허용 오차 내에서 원하는 저항 값을 제작하기 위해 연마제 또는 (최신) 레이저 공구를 사용하여 이 필름을 트리밍하거나 형성할 수 있습니다.

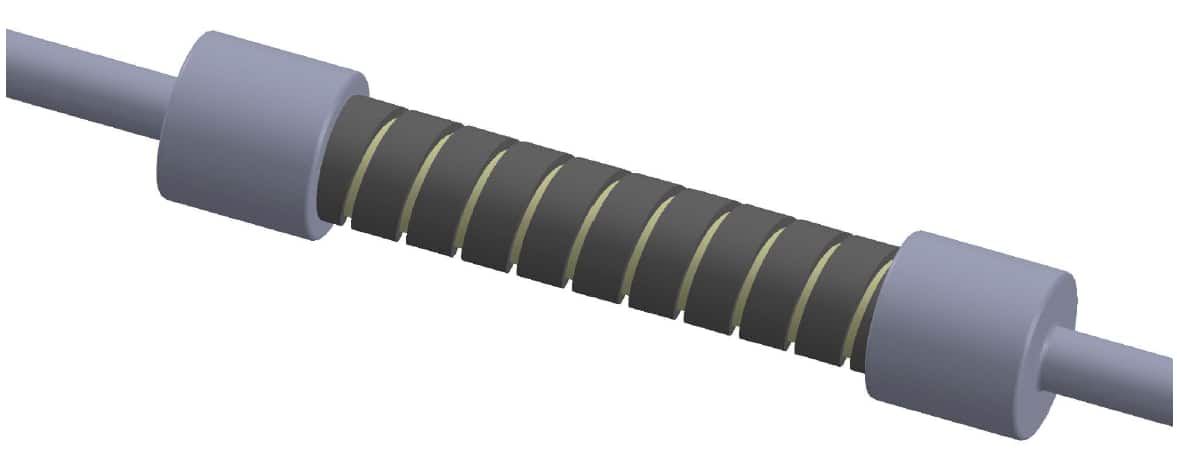

필름 저항기는 여기에서 원통형 및 평면형 형식으로 설명하는 두 가지 구조 패턴 중 하나를 일반적으로 따릅니다. 원통형 스타일은 스루홀 실장 형식으로 제품을 제작할 때 주로 사용되며, 원통형 코어에 적용한 저항 필름 소재를 기반으로 합니다. 필름을 나선형으로 자름으로써, 유효한 형태를 얇은 원통형 소재 형태에서 코어 주위를 수 차례 감싼 매우 얇고 평평한 전선 형태, 즉 짧고 넓은 전류 경로 대신 길고 좁은 경로로 변경할 수 있습니다. 이 나선형 절단의 파라미터를 조정하여 일반 시작점에서 다양한 저항 값을 생성할 수 있습니다. 이는 벌크 성분 저항기에서 일반적으로 사용 가능한 것보다 훨씬 엄격한 저항 허용 오차의 소자를 납품할 수 있어서 생산 물류 측면에서 상당한 이점이 됩니다.

그림 12: 보호 오버코팅을 적용하기 전의 원통형 스타일 필름 성분 저항기 표현.

평면 형식 필름 저항기는 저항 필름이 주로 단일 면에만 적용된 평평한 직사각형 기판을 사용한다는 것을 제외하고 유사합니다. 이 형식은 일반적으로 표면 실장 패키지 스타일과 함께 사용되며, 원하는 저항 값을 얻기 위해 수행되는 트리밍 또는 에칭으로 인해 나선형 전류 경로가 아닌 2차원 형태를 갖게 됩니다. 이런 이유로 표면 실장 필름 유형 저항기는 유사한 스루홀 소자보다 기생 유도 용량이 작은 경향이 있습니다.

필름 성분 저항기는 벌크 성분 저항기보다 전기적으로 강력하지 않다는 단점이 있습니다. 저항 성분 자체 물질이 상대적으로 작으며 전체적으로 분산되는 것이 아니라 소자가 만들어 지는 기판 표면에 집중되어 있으므로, 이는 기판이 제공할 수 있는 방열 효율을 감소시킵니다. 빠르고 강한 과도 과부하로 인해 기판이 충분히 예열되기 전에 저항 소자가 손상 지점까지 가열될 수 있습니다. 과도 과부하 조건에 대한 복원력은 트리밍 공정에 의해 더욱 약화됩니다. 트리밍 공정에서는 전류 흐름을 국소적으로 집중시켜 저항 성분에 약점을 생성하는 경향이 있습니다. 일반적으로 이러한 방식으로 생성되는 저항기 조성에는 탄소 필름, 금속 필름, 박막, 후막 및 금속 산화물 필름 유형이 있습니다.

그림 13: 두 평면 스타일 필름 성분 저항기의 제품 이미지. 반투명한 오버코팅 아래에 구불구불한 패턴으로 된 저항 성분을 볼 수 있습니다.

전선 성분

전선 성분 저항기는 필름 또는 벌크 소재 대신 불연속 길이의 전선 또는 리본 형태로 된 저항 소재로 제작되며, 보통 상대적으로 많은 전력을 소비하는 응용 분야에 사용됩니다. 권선 조성 저항기가 이러한 방식으로 제작되며, 그 중에서 금속 포일 유형을 분류하기 위해 케이스를 만들 수도 있습니다. 필름 유형 저항기에서 설명한 과도한 기생 유도 용량 문제는 전선 성분 유형에 더욱 심각하게 적용되지만 그 효과를 완화하기 위해 다양한 대체 권선 기술을 사용할 수 있습니다. 1W 이하의 전력 소모 수준에서는 필름 기술의 경제성이 보다 우수한 편입니다. 전선 성분 저항기는 전류 잡음 특성이 우수한 경향이 있지만 결과적으로 저전압 신호 응용 분야에 널리 사용되지는 않습니다.

저항 성분 자체가 상대적으로 큰 물질이어서 전선 성분 저항기는 필름 저항기에서 볼 수 있는, 예를 들어, 1미크론 두께의 유사한 소재에 비해 다소 견고한 경향이 있습니다. 금속 포일 유형을 제외하고, 1% 허용 오차 이내의 제품이 가장 널리 사용되기는 하지만, 이 기사를 작성하는 시점에 알려진 허용 오차는 0.01% ~ 10%로 광범위합니다.

그림 14: 100W 전선 성분 저항기(위쪽)와 1W 정격 전선 성분 저항기 대조.

조성

저항기의 조성 특성은 저항 성분 자체를 만드는 소재를 설명하며, 저항 성분이 실장되는 외부 패키지 소재 또는 기판과 구별됩니다. 소재가 다르면 구조가 달라져 부차적 동작 특성이 달라지므로 일부 응용 분야에는 일부 유형이 선호되지만 다른 응용 분야에는 적합하지 않을 수 있습니다.

그림 15: 엄선된 다양한 조성의 1KΩ 저항기. 예제의 탄소 조성 저항기는 ½W이며, 나머지는 1W. 유사한 조성, 전력 및 저항 정격을 가진 소자 간의 물리적 크기 차이 가능성에 유의하십시오.

탄소 조성

탄소 조성 저항기("탄소 합성"이라고도 함)는 분말 탄소를 분말 세라믹 또는 기타 온도 내성 전기 절연 소재 및 유기 결합제와 함께 혼합하여 생성된 탄소 함유 합성 소재를 사용하여 벌크 성분 스타일로 제조됩니다. 전류 흐름은 벌크 소재 전체에 걸쳐 서로 접촉하고 있는 탄소 입자의 메시형 네트워크를 통해 발생됩니다. 사용되는 절연체의 비율을 높임으로써, 이 전도성 메시는 더 미세해지고 소재의 저항성도 커집니다. 초기 제품들은 원통형 소재 주위를 두 전선으로 감아 제작한 다음, 저항 값을 나타내고 일정 수준의 보호를 제공하기위해 도색 하였습니다. 최신 제품들은 일반적으로 리드 전선을 위한 실장 및 탄소 합성물의 용기로서 기능하는 페놀성 외부 셸로 케이스화 되어 있으며,이는 성격상 연필 심과 비슷합니다.

1960년대의 주력 기술이었던 이 기술은 비용상의 이유로 수십 년 동안 널리 사용되었지만 그 후에 해당 이점은 거의 사라졌습니다. 탄소 조성 저항기는 부피가 크며, 최신 제품은 다른 기술의 유사한 등급 제품에 비해 부피가 10배 정도 됩니다. 또한 정밀하지 않습니다. 최신 제품은 허용 오차가 5%에 불과하지만 이 수치는 제조 변동성만 나타냅니다. 소자의 측정 값에 영향을 줄 수 있는 다른 요소는 고려하지 않았습니다. 습도/수분에 의해 10% 정도 변동되고, 온도에 의해 10% 변동될 수 있습니다. 이러한 민감성으로 인해 생산 중에 정밀한 값으로 트리밍하려는 시도를 거의 하지 않습니다. 이 저항기는 일반적으로 사용 가능한 저항기 기술 중에서 가장 잡음이 크고 거의 전적으로 스루홀 패키지로만 볼 수 있습니다. 성분을 형성하는 탄소는 가연성이므로 과부하가 지속되거나 고장 날 경우 점화되는 경우가 많으며, 최대 작동 온도가 많은 다른 저항기 기술보다 매우 낮습니다.

그림 16: 탄소 조성 저항기 예 (Ohmite OD 계열)

벌크 성분 구조 덕분에 탄소 조성 저항기는 전기적으로 매우 견고하며 정전기 방전과 같은 고강도 단기 과부하 이벤트에 대한 내성이 매우 뛰어납니다. 이 점에서 탄소 조성 저항기는 다른 기술보다 1 ~ 2배 더 튼튼합니다. 패키지 제약 조건 내에서 상대적으로 낮은 기생 유도 용량을 보여주며, 이는 빠른 과도 현상이 수반되는 상황에서 매우 유리합니다. 이러한 강점을 높이 평가하고 다른 결함은 허용되는 제한된 수의 응용 분야에서 탄소 조성 저항기는 합리적인 선택입니다. 하지만 대부분의 경우에는 다른 유형의 저항기가 더 적합할 것입니다.

탄소 필름

탄소 필름 저항기는 탄소를 저항 성분 소재로 사용하여 제작되는 필름 성분 스타일 저항기입니다. 탄소 조성 소자에 비해 크게 발전한 탄소 필름 저항기는 탄소 조성 저항기에 비해 향상된 정확성, 안정성, 소형화 및 향상된 전류 잡음 특성을 위해 어느 정도의 전기적 견고성을 포기합니다. 다른 필름 유형 저항기는 이러한 타협을 좀 더 심도 있게 하거나 유리하게 타협하려는 경향이 있으며, 최신 설계에서 선호됩니다. 탄소는 가연성이 높은 반면에 일반적인 대체재는 가연성이 훨씬 낮고 잘못되었을 때 화염을 피하고자 하는 바램은 매우 보편적이기 때문에 부분적으로 이러한 선호도가 나타납니다.

탄소 필름 저항기의 인기는 스루홀 구조의 인기와 함께 감소된 것으로 보입니다. 스루홀 구조는 여전히 사용되고 있고 다른 유형의 필름 저항기는 현재 스루홀 패키지로 제공되고 있지만, 표면 실장 가능한 탄소 필름 저항기는 보기 어렵습니다.

그림 17: 탄소 필름 저항기 예 (TE connectivity CFR200 계열)

세라믹

세라믹 저항기는 세라믹 또는 세라믹 합성 소재로 만들어진 저항 성분의 용도에 기초하여 설명되며, 전류가 흐르는 성분으로는 아니지만 세라믹 소재를 구조에 사용할 수도 있는 다른 저항기 유형과 구별됩니다. 세라믹 저항기는 비슷한 펄스 내성 비유도성 특성을 가진 탄소 조성 저항기와 매우 비슷한 벌크 성분 스타일 저항기입니다. 실제로 분말 세라믹이 탄소 조성 저항기의 부품으로 종종 사용될 정도로 두 저항기 간에 분류학적 중첩도를 발견할 수 있습니다. 하지만 두 저항기는 사용되는 전도성 소재와 조성 혼합 방식에 기반하여 구별할 수 있습니다. 탄소 조성 저항기는 전도성 매체로 탄소를 전적으로 사용하고 유기 결합제를 사용해 결합하는 반면에, 세라믹 합성 저항기는 금속, 금속 산화물 같은 다른 전도성 소재를 포함하며 소결 또는 열 융합 공정을 통해 결합됩니다. “서멧”(CERamic, METal)은 전위차계와 관련하여 그런 소재에 일반적으로 사용되는 용어입니다. 탄소 조성 저항기에 비해 세라믹 저항기는 훨씬 높은 온도에서 작동할 수 있지만 온도 계수가 더 높은 경향도 있어서, 조합이 되면 소자의 동작 범위에 걸쳐 저항 변동성이 30% 정도가 될 수 있습니다. 따라서 소신호용으로는 적합하지 않으므로 주로 1W 이상의 전력 정격에서 주로 사용됩니다.

그림 18: 세라믹 저항기 예 (Ohmite OX 계열)

금속 성분

“금속 성분” 조성 저항기는 벌크 금속 소재를 저항 성분으로 사용하며, 일반적으로 저항 값이 1Ω 미만입니다. 금속 성분 저항기는 정확하고 알려진 낮은 값의 저항을 통해 과도한 전압 강하와 전력 손실은 발생시키지 않으면서 큰 전류 흐름을 정확히 측정할 수 있는 전류 측정 응용 분야에서 주로 사용됩니다. "션트"라고도 하는 금속 성분 저항기는 일반적으로 4리드 단자를 채용하여 장치 연결 지점의 접속 저항으로 인한 간섭 또는 오류를 최소화하면서 저항 소자에 나타나는 전압을 측정할 수 있는 켈빈 스타일 측정이 가능합니다.

그림 19: 표면 실장(왼쪽) 및 섀시 실장 패키지 스타일의 금속 성분 저항기 예(실제 크기 아님)

금속 필름 및 박막

금속 필름 저항기와 박막 저항기는 기상 증착 공정을 통해 세라믹 기판에 적용된 얇은(보통 1µm 이하) 금속 층으로 저항 성분을 만든 다음 원하는 저항 값으로 트리밍하는 유사한 제조 기술을 기반으로 합니다. “금속 필름” 저항기와 “박막” 저항기 간의 차이는 두 가지 맥락 중 하나인 것 같습니다. "금속 필름"은 스루홀 저항기의 맥락에서 더 일반적인 것 같으며 여기서는 탄소 필름 저항기가 대체재인 반면에, "박막"은 칩 형태 저항기의 맥락에서 선호되는 것 같으며 여기서는 "후막"이 가능한 대체재입니다. 또한 "박막"은 정밀도에 초점을 맞춘 제품에서 더 선호되는 용어이고, "금속 필름"은 범용 응용 분야에 더 많이 사용되는 것 같습니다.

금속 필름/박막 저항기는 서지 이벤트에 대한 견고성을 희생하여 탄소 필름 제품에 비해 정밀도, 안정성 및 잡음 동작을 개선했습니다. 전체 저항 성분 물질이 매우 작아서 이러한 유형의 소자는 정전기 방전으로부터 손상되기 쉬우며, 더 작은 패키지 크기일수록 그리고 더 큰 저항 값일수록 정전기에 의한 손상 가능성이 높습니다. 성분 소재의 극소량만 손실되거나 화학적으로 변환되어도 장애가 발생하기 때문에, 이러한 최소 성분 물질은 박막 저항기를 화학 공격에 특히 취약하게도 만듭니다.

전반적으로, 이 기사를 작성하는 시점을 기준으로 박막/금속 필름 저항기는 적당한 비용으로 정밀도와 파라미터 안전성이 필요한 응용 분야에서 선택되는 기술입니다. 특히 표면 실장 패키지 형식에서는 낮은 유도 용량 특성 때문에 선호되며 고속 회로에서 종종 사용됩니다.

그림 20: 표면 실장 패키지의 박막 저항기 예 (Panasonic ERA-3A 계열)

금속 포일

금속 포일 저항기는 절연 기판에 부착된 상대적으로 두꺼운(몇 마이크로미터 이상) 금속 포일로부터 만들어집니다. 이 기사를 작성하는 시점에 금속 포일 저항기는 정밀도와 안정성이 필요할 때 선택되는 기술이며, 알려진 허용 오차는 ±0.005%에 불과하고 온도 계수는 1PPM/°C 미만입니다. 다른 소자의 전력 소모는 시간과 온도 전반에 걸쳐 우수한 안정성을 유지하면서도 수 와트 또는 수 십 와트 수준이며, 이러한 제품은 계량 관련 측정 분야와 다양한 조건에서 정확성을 유지해야 하는 기타 응용 분야에 적합합니다.

그림 21: 금속 포일 저항기 예 (Vishay VHP100 계열)

금속 산화물 필름

금속 산화물 필름 저항기는 금속 자체가 아닌 일부 금속의 산화물로부터 저항 성분을 형성하는 필름형 저항기입니다. 기본적으로 남은 재는 산소에서 연소가 된 모재 금속이므로, 이러한 소재는 예상대로 내열성이 우수합니다. 이미 완전히 연소된 것을 태우는 것은 어렵기 때문입니다. 금속 산화물 저항기의 주요 이점은 이러한 특성에서 비롯된다는 것입니다. 금속 산화물 저항기는 일반적으로 탄소 필름 및 금속 필름 저항기보다 최대 작동 온도가 훨씬 높고 펄스 부하 처리 특성이 우수합니다. 초기 허용 오차는 탄소 필름 제품과 비슷하지만 산화물 필름 소자가 더 낮은 온도 계수가 가능합니다. 금속 필름 소자는 이 두 가지 점에서 산화물 필름 제품보다 향상된 성능을 제공합니다. 마찬가지로 산화물 필름 제품은 탄소 기반 저항기보다 향상된 잡음 특성을 제공할 것으로 기대되지만 금속 필름 유형만큼은 아닙니다. 전력 정격이 1W ~ 5W 범위인 스루홀 패키지에서 가장 많이 발견되는 산화물 필름 기술은 범위가 10MΩ 이상인 매우 높은 저항을 제작하는 데 자주 사용되지만, 전체 저항 값 범위가 최소 1Ω 이하인 제품에서도 사용할 수 있습니다.

그림 22: 금속 산화물 필름 저항기 예 (Yageo MFR 계열)

후막

후막 저항기는 저항 성분이 스크린 프린팅과 비슷한 방법으로 기판에 증착되는 필름 유형 저항기입니다. 이 공정은 박막 증착보다 저렴하며 일반적으로 성분 두께는 수십 미크론 ~ 수백 미크론이 됩니다. 실제 성분 두께는 “박막” 제품과 “후막” 제품 간에 겹칠 수 있지만 증착 방법이 구별되는 요소입니다.

후막 저항기의 저항 성분이 형성되는 페이스트형 소재는 미세 분열된 저항 소재와 보다 전기적으로 절연된 특성을 가지는 소재의 혼합물을 포함하고 있어서, 베이킹 시 탄소 조성 저항기와 유사한 전도성 메시 미세 구조를 가진 유리 같은 물질에 결합시킵니다. 소재의 차이와 유기 결합제 대신 열 융합 공정의 사용은 탄소 조성 저항기보다 수분 민감도가 매우 낮고 파라미터 안정성이 우수한 저항 성분을 만들지만, 많은 다른 조성에 비해 여전히 상대적으로 잡음이 크고 온도에 민감합니다. 하지만 탄소 조성 저항기의 경우보다 저항 성분 전체 물질이 훨씬 작으므로, 탄소 조성 저항기보다 최대 작동 온도가 훨씬 높음에도 불구하고 후막 소자는 ESD 및 유사한 과도 현상으로 인한 피해에 민감할 가능성이 있습니다. 최종 값을 만들기 위해 사용된 트리밍 방법과 사용된 후막 조성의 특정 물질이 최종 소자의 견고성에 강력한 영향을 미칠 수 있으나, 일반적으로 유사한 박막 소자보다 견고하지는 않습니다.

주로 표면 실장 형식에서 볼 수 있는 후막 저항기는 범용 저항기로 널리 사용되며, 박막 소자에 비해 비용이 저렴하고 잡음 증가와 안정성 감소가 특별히 문제되지 않는 응용 분야에 적합합니다. 해당되는 응용 분야의 예로는 소형 표시기 LED용 밸러스트 저항기, 논리 신호용 풀업 저항기가 있습니다.

그림 23: 후막 저항기 예 (Ohmite HVC 계열)

권선

권선 저항기는 전선 성분 방식으로 제작되며, 주로 스루홀 및 섀시 실장 형식에서 볼 수 있습니다. 권선 저항기는 낮은 전류 잡음, 우수한 단기 과부하 허용 오차, 매우 큰 기생 유도 용량(일부 소자에서는 다른 권선 방식을 사용하여 완화함)을 특징으로 합니다. 사용 가능한 허용 오차 및 온도 계수는 달라질 수 있습니다. 0.1% 이하의 허용 오차 및 수십 PPM/°C의 온도 계수로 정밀하게 설계된 소자도 사용할 수 있지만, 이 기사를 작성하는 시점에 사용 가능한 수많은 소자가 1%에 가까운 허용 오차와 200PPM/°C 이하의 온도계수로 명시되어 있습니다.

그림 24: 2.5kW 권선 저항기 (TE Connectivity 유형 TE 계열)

특징

저항기 특징은 일부 일반적인 설계 문제를 다루는 제품 특성을 나타내는 데 사용되거나 고유한 요구 사항을 가진 응용 분야에서 사용할 제품을 권장하는 데 사용되는 정성적 설명자입니다. 원하는 특성을 가진 제품을 식별하는 데 유용하지만, 기본적으로 의미의 표준화 또는 전문성이 결여된 마케팅 용어입니다. 제품 기능에 대한 보다 객관적이고 구체적인 설명은 일반적으로 제품 관련 자료에서 확인할 수 있습니다.

아크 방지

아크 방지 저항기 특징은 저항기 자체의 단자를 가로지르거나 또는 저항 성분과 인근 도체 사이에서의 절연 파괴 위험을 줄이기 위한 설계 특징들의 통합을 암시하는 상대적으로 일반적인 명칭입니다.

부식 방지, 내습성

"부식 방지"라고 설명되어 있는 저항기는 일반적으로 "내습성"이라고도 설명되어 있습니다. 거론된 부식은 일반적으로 대기 수분과의 상호 작용에 의해 발생하므로 사실상 이는 중복입니다. 두 용어는 다른 조성을 가진 저항기에도 적용되고 그러한 맥락에서 유사한 일반적 의미를 갖지만 박막/금속 필름 저항기와 가장 관련이 있습니다. 본질적인 문제는 이러한 소자의 보호 오버코팅에 스며드는 수분으로 인해 저항 성분이 ‘녹’ 슬거나 부식될 수 있다는 것입니다. 이러한 성분의 특징은 매우 사소하므로 소자의 저항이 사양을 벗어나거나 완전히 개방 회로가 될 가능성은 매우 낮습니다.

이러한 용어가 나타내는 정확한 의미는 다를 수 있습니다. 저항 성분을 보호하기 위해 추가 코팅 또는 패시베이션 공정을 사용하거나 다른 성분 소재를 함께 사용하는 것을 암시할 수도 있습니다.

황화 방지

특히 표면 실장 칩 형식으로 제작되는 저항기 단자의 소재로 은과 은 합금이 자주 사용됩니다. 황화수소와 같은 높은 수준의 황 함유 화합물에 노출되는 응용 분야에서 이러한 화합물이 저항기 상단의 보호 오버코팅에 스며든 후 단자의 은과 반응하여 비전도성 황화은을 생성하면 저항이 증가하고 일정 기간이 경과한 후 결국에는 회로가 개방되는 고장으로 이어질 수 있습니다. 다양한 농업, 자동차, 산업, 식품 처리 및 기타 응용 분야 공간이 예상외로 높은 대기 중 황 농도를 수반할 수 있으며, 황화 방지 특징을 가진 저항기를 사용하면 이러한 잠재적 신뢰성 문제를 완화할 수 있습니다.

자동차 AEC-Q200

자동차 전자부품 협회는 자동차 응용 분야에서 사용되는 제품에 대한 성능 및 품질 표준을 개발하고 유지 관리하기 위한 목적으로 자동차 산업과 제조업체의 대표들로 구성된 기구입니다. AEC-Q200 표준은 다른 부품 유형을 다루는 기존의 다른 표준과 함께 저항기, 커패시터, 인덕터와 같은 수동 소자 부품이 경험하게 되는 다양한 스트레스에 대한 내성을 규정합니다. 이 표준에 따른 인증 부품은 다양한 온도, 습도, 충격 및 진동, 용제 노출 그리고 기타 스트레스 조건에서 견고성을 보장하기 위한 테스트를 거쳤습니다. 다양한 가혹 조건의 응용 분야 프로파일과 관련된 표준에 따라 몇 가지 자격 수준이 제공되며, 단순히 “인증” 받았다고 설명된 부품과는 비교가 되지 않을 것입니다.

전류 감지

전류 감지 저항기는 회로에서 특히 직렬 소자로 사용하도록 의도되고 최적화되었으며, 전류 흐름을 감별하는 수단으로 양단의 전압이 측정됩니다. 이러한 제품은 일반적으로 전력 소모를 최소화하기 위해 매우 낮지만 잘 설정된 저항 값을 가지며, 저항기 연결과 관련하여 저항의 불확실성 또는 가변성으로 인해 발생할 수 있는 오류를 최소화하기 위한 4선식 “켈빈” 스타일 연결을 허용하는 조항을 포함합니다. 맥락에 따라 "션트"라고도 하는 이 명칭을 사용하는 제품은 일반적으로 최대 전류 정격에 비례하여 소형 표면 실장 소자부터 상대적으로 큰 섀시 실장 제품에 이르기까지 다양하며, 종종 “금속 성분” 조성을 가지는 것으로 설명되곤 합니다.

방염, 난연성 코팅

방염이라고 되어있거나 난연성 코팅 처리된 저항기는 각각 불연성 소재로 만들거나 쉽게 타지 않는 외부 보호 코팅 처리를 해서 고장 조건에서 화재 위험을 최소화하도록 설계되었습니다. 특히 탄소 필름 및 탄소 조성 저항기의 경우 저항 성분 자체가 가연성 소재로 만들어져 심각한 과부하 조건에서 화재 위험을 초래할 수 있으므로 주의해야 합니다.

퓨즈형

퓨즈형 저항기는 지정된 한도 내에서 과부하 상태가 발생할 때 상대적으로 양호한 고장 특성으로 회로가 개방되도록 특별히 설계되고 이를 특징으로 합니다. 또한 일반적으로 단기 과부하 내성 특성을 특징으로 하며, 전구 및 벽면형 AC-DC 어댑터와 같이 비용 제약이 심각한 상대적으로 저전력 응용 분야에서 과전류 보호와 돌입 전류 제한을 결합한 기능을 구현하는 데 주로 사용됩니다.

고전압

저항기 제품을 "고전압"이라고 설명하는 것은 저항기 제품 또는 제품군이 비슷한 패키지의 범용 제품의 통상 인가 전압보다 높은 인가 전압을 견디도록 해주는 설계와 소재 특징의 통합을 암시합니다. 다시 말해, 이러한 제품은 일반적으로 동등한 소자 패키지의 표준 제품보다 높은 극한 성분 전압을 가지고 있으며, 다른 제품보다 절연 파괴로 인한 고장에 대한 내성이 뛰어납니다. 또한 유사한 패키지의 제품과 암묵적으로 비교하지 않고도 일상적인 전기/전자 응용 제품(일반적으로 kV 범위 이내)에서 볼 수 있는 전압을 초과하는 인가 전압을 사용하기에 적합한 제품을 암시할 수도 있습니다. 구체적이진 않지만, AC 입력 전압 이상의 전압에서 서비스 가능한 제품을 저전압 전자 응용 분야에 더 적합한 제품과 분류하는 데 유용한 기준이 될 수 있습니다.

전적으로 그렇진 않지만, 이러한 제품은 상대적으로 높은 저항 값에서 발견되는 경향이 있습니다. 극한 성분 전압에 도달하기도 전에 열 파손이 보장되는 경우 절연 파손에 대한 저항기의 견고성을 높이는 것은 의미가 없습니다.

군사용

군사용 저항기 제품은 여러 공급원 간에 소자의 특성, 동작 및 기능에 대한 유사성을 보장하기 위해 수립된 특정 군사용 성능 표준 또는 군사용 사양에 따라 생산되는 품목입니다. 납이 함유된(RoHS 미준수) 단자 마감은 이러한 제품에 일반적이며, 해당 표준에는 내황성 또는 비인화성과 같이 비군사용 제품에는 별도로 열거되는 특징을 포함할 수 있습니다.

비유도성

비유도성 저항기는 회로에 유입되는 초과 기생 유도 용량을 줄이기 위한 방식으로 제작됩니다. 이를 위해 일반적인 나선형/튜브형 패턴이 아닌 다른 모양으로 저항 성분을 감거나 형성하여 원치 않는 유도 용량의 유입으로 이어지는 자기장의 증가가 아닌 인접 권선에 의해 생성되는 자기장을 상쇄시킵니다. 스루홀 및 섀시 실장 소자의 맥락에서 가장 유의미한 것은, (특히 권선형에서) 동작 차이가 무선 통신 응용 분야 또는 스위치 보호를 위한 스너버 회로와 같은 고주파 또는 빠르게 변화하는 신호를 특징으로 하는 응용 분야에 있어 상당하고 매우 중요할 수 있다는 것입니다.

비자기

비자기 저항기는 자석에 끌리지 않고 놓여진 자기장에 큰 영향을 주지 않는 소재를 사용하여 만들어집니다. 비자기 저항기는 응용 제품에서 발생하는 잠재적인 간섭 또는 측정 대상에 대한 영향으로 인해 해당 효과나 영향이 달갑지 않은 의료 영상 또는 내비게이션과 같은 응용 분야에 사용됩니다.

펄스 내성

펄스 내성이라고 설명되어 있는 저항기는 일반적인 유사한 제품보다 단기 과부하에 대한 더 높은 내성 및/또는 단기 과부하 조건에 보다 특화된 동작을 암시합니다. 저항기에 가해지는 피크 스트레스와 평균 스트레스 간의 비율이 큰 응용 분야에서 주로 사용되며, 국지적으로 집중되어 있는 열 또는 전기적 스트레스를 줄이는 방식으로 만들어집니다.

RF, 고주파

“RF, 고주파” 설명자는 회로에 최소 기생 유도 용량을 생성하는 제품을 나타낸다는 측면에서 "비유도성"이라는 명칭과 유사하지만, 해당 저항기의 실장 유형에 따라 미묘한 차이가 있습니다. 표면 실장 칩 저항기의 맥락에서, GHz 영역에서도 저항 특성을 잘 유지할 수 있도록 일반적으로 특수 단자 및 패키지 설계를 적용한 제품입니다. 두 용어는 섀시 실장 저항기의 맥락에서 유사한 의미를 암시하지만, 스루홀 제품 측면에서는 패턴이 명확하지 않습니다.

안전

"안전"이라는 명칭은 구체적이지 않으며 일반적으로 소자가 방염, 난연, 가용 또는 고장이나 과부하 조건에서 물건에 불이 잘 붙이 않는다는 설명과 중복됩니다.

용접 가능

저항기를 용접 가능하다고 설명하는 것은 일반적인 납땜 또는 전도성 접착제를 사용한 방법이 아닌 용접 공정을 통해 응용 제품 내에 고정하는 데 도움이 되는 소재로 전기 단자를 제작한다는 것을 나타냅니다. 상대적으로 일반적이지 않고 군사용 사양에 따라 제작된 스루홀 저항기에서 주로 발견됩니다.

작동 온도

작동 온도 특성은 제품을 사용할 수 있는 온도 범위를 나타냅니다. 소자 내부 구조 내의 한 지점, 외부 표면의 어느 지점, 또는 주변 환경의 측정된 온도를 나타내거나 약간 다른 것을 나타낼 수도 있습니다. 이러한 구분은 중요하며, 스타일이 유사한 제품 간에는 측정 방법이 매우 일관된 경향이 있지만 전체적으로는 저항기 간에 차이가 있습니다. 제품 정보를 신중하게 조사하여 정보가 적용되는 특정 맥락을 파악해야 합니다.

응용 분야의 관점에서 작동 온도 범위 및 전력 소모 특성은 밀접한 관련이 있습니다. 전력 소모 한계는 주로 규정된 일부 작동 조건에서 소자가 최대 허용 온도에 도달하게 되는 전기 입력량으로 간주됩니다. 이러한 이유로 대부분의 소자는 부하 경감 곡선을 명시합니다. 장치에 허용되는 전기 입력은 특정 온도 이상에서 기재된 값보다 감소하며, 일반적으로 표시된 작동 온도 범위의 상한에서 0이 됩니다.

온도 계수

저항기의 온도 계수는 소자의 관측된 저항이 소자 온도에 따라 어떻게 변경되는지를 특정합니다. 단위는 일반적으로 °C당 PPM(parts per million)으로 지정되며, %/°C를 사용할 때에 비해 많은 선행 0을 생략할 수 있습니다. 값은 양수 또는 음수이며, 각각 저항과 온도의 직접적 상관관계 또는 역 상관관계를 나타냅니다. 이는 범위 또는 제한 최대값의 측면에서 일반적으로 제공되는 개략적 수치이며, 실제 소자 동작이 꼭 선형적으로 변화하는 것은 아닙니다.

고장률

유효한 고장률 특성을 가진 저항기를 “신뢰성이 입증된” 제품이라고 합니다. 이러한 제품은 일반적으로 MIL-HBK-217에 기술되어 있는 입증된 일부 절차에 따라 관찰에 기반해 신뢰성을 추정하는 방법을 제공하는 선별 및 로트 테스트 절차를 거칩니다. 이 절차는 군대에서 유래한 것이므로, 이를 특징으로 하는 많은 제품들이 군사 사양에 따라 제작됩니다.

잡음 및 오류 원인

열 잡음

저항기는 다양한 유형의 잡음을 특징으로 합니다. 첫째, 열 잡음(존슨 잡음, 나이퀴스트 잡음 또는 존슨-나이퀴스트 잡음)은 소자를 구성하는 원자 내부와 사이에서의 전하 캐리어의 자연적인 불규칙 운동에 의해 발생합니다. 조성에 상관없이 모든 저항기에 동일하게 존재하며, 다음 방정식으로 설명되는 RMS 진폭을 가집니다:

설명:

= RMS 잡음 전압

= 볼츠만 상수 = 1.38 x 10-23

= 절대 온도(°K)

= 저항 값(Ω)

= 잡음이 측정되는 대역폭(Hz)

예를 들어 20Hz ~ 20kHz 표준 오디오 대역폭에 대해 실내 온도(300°K)에서 1KΩ 저항기에 의해 생성되는 잡음은 다음과 같이 계산됩니다:

이 수치는 저항 부하에 해당 잡음 신호와 동일한 양의 전력을 제공하는 DC 전압 값을 나타냅니다. 저항기에 발생하는 최대 순간 잡음 전압 크기는 랜덤 프로세스에 의해 발생되므로 엄격한 의미에서 제한되지는 않지만, 이 임계값이 증가할수록 일부 값을 초과하는 피크 진폭을 관측할 가능성은 줄어듭니다. 일반적으로 RMS 값에 6.6을 곱한 인수가 피크 투 피크 열 잡음 값을 추정하는 데 사용되며, 열 잡음의 순시값은 해당 시간의 99.9%에서 RMS 값의 6.6배 이하여야 합니다.

대역폭 항을 위 방정식의 왼쪽으로 가져와서 열 잡음을 잡음 밀도로 표현하는 경우도 있습니다:

일반적으로 nV/√Hz 단위로 표현되는 결과는 추정 작동 온도(일반적으로 약 300°K)에 대해 계산될 수 있으며, 연산 증폭기의 입력 전압 잡음과 같은 회로 내 다른 잡음원과 비교하기 위한 기준으로 사용될 수 있습니다.

1/f 잡음

저항기 조성과 인가된 전압 바이어스 또는 전류 흐름에 따라 정도는 다르지만, 1/f 잡음, 과잉 잡음, 또는 전류 잡음으로 각기 다르게 알려진 두 번째 일반적인 형태의 잡음이 존재할 수도 있습니다. 스펙트럼 분포가 주파수의 역에 밀접하게 비례하기 때문에 1/f 잡음이라고 하며, 기준 열 잡음의 과잉으로 나타나고 소재 또는 설계 변경에 영향을 받을 수 있기 때문에 과잉 잡음이라고도 하며, 저항기가 바이어스 되고 전류가 저항기를 통과하여 흐르는 경우에만 나타나므로 전류 잡음이라고도 합니다.

저항성 소재의 미세 구조의 기능으로 관측되어 왔으며, 절연 매트릭스 내에서 서로 제한적으로 접촉하고 있는 작은 입자로 구성된 소재(탄소 조성 및 더 낮은 수준인 후막)는 상당한 양의 1/f 잡음을 보여줍니다. 박막과 같이 균질한 조성을 가진 소재는 잡음을 상당히 적게 생성하며, 이들 중 상대적으로 큰 성분(권선 및 금속박)으로 된 소재가 가장 적게 생성합니다. 기반이 되는 정확한 메커니즘은 널리 알려져 있지 않지만, 보도에 늘어선 볼라드(차량 진입 방지용 말뚝)가 보행자 통행의 흐름을 방해할 수 있는 것처럼, 기능적인 차원에서 저항기의 1/f 잡음은 소재를 통과하는 전도성 경로 내에서 전하 캐리어의 원활한 흐름을 방해하는 작은 장애물들로 인해 발생하는 것처럼 보입니다. 이 예에서 차단된 경로의 비율과 방해받지 않는 경로 너비에 비례하여 지나다니는 보행자 통행량에 따라 방해의 정도가 달라지는 것처럼, 소재 내에서 방해의 확산과 소재를 통과하는 전류 흐름 밀도에 따라 1/f 잡음도 달라집니다.

이 유추는 기하학적 구조에 대한 의존성과 같은 1/f 잡음의 다른 패턴을 개념화하는 데 유용합니다. 저항 값, 소재 조성 및 전류 흐름이 주어진 경우, 더 큰 단면적(및 소재와 전체 저항이 일정하게 유지되어야 하는 경우 더 긴 경로 길이)으로 설계된 저항 성분이 경로 길이가 더 좁고 짧은 소자보다 적은 1/f 잡음을 나타내는 경향이 있습니다. 물리적으로 더 큰 저항 성분이 더 높은 소자 전력 정격 및 더 큰 물리적 소자 크기와 연관성이 있는 경향이 있으므로, 대부분의 경우 단순히 패키지 크기가 더 큰 소자를 선택하여 주어진 환경에서 1/f 잡음을 줄일 수 있습니다. 마찬가지로 고저항 소재(볼라드가 곳곳에 박혀 있는 좁은 길에 비유할 수 있음)가 저저항 소재보다 큰 1/f 잡음을 나타내는 경향이 있습니다.

안타깝게도 1/f 잡음은 제품 관련 자료나 파라미터 선택 도구에서 특히 잘 다뤄지지 않는 특성이므로, 저항기 조성에 기반하는 광범위한 용어를 제외하고 제품 선택 기준으로 다루기 어렵습니다. 과잉 잡음 특성을 사용할 수 있는 경우, 일반적으로 MIL-STD-202-308 또는 IEC60195에 규정된 일부 프로토콜에 따라 1uV/V(인가된 DC 전압 볼트당 RMS 과잉 잡음 전압)에 상대적인 데시벨 단위로 인용되어 있습니다.

열전대 효과

저항기를 회로에 연결하는 리드는 일반적으로 저항 성분 자체와는 다른 금속으로 제작됩니다. 서로 다른 금속의 이러한 접합은 열전 효과의 기본이며, 두 종단이 서로 다른 온도로 유지될 경우 저항기에 작은 DC 전압이 발생할 가능성이 있습니다. 응용 제품 내의 공기 흐름이 저항기에 직각이 아니라 평행하게 흐르거나 저항기 연결부의 열 특성이 매우 비대칭적인 경우에 그런 온도 차이가 발생할 수 있습니다. 영향은 몇 µV/°C ~ 몇 십 µV/°C 정도로 매우 작지만 고정밀 응용 분야나 물리적 요소로 인해 저항기의 종단부가 상당한 온도 차이를 나타내는 경우에는 중요해 질 수 있습니다. 미묘한 기원을 감안할 때 간과되기 쉬운 오류 원인입니다.

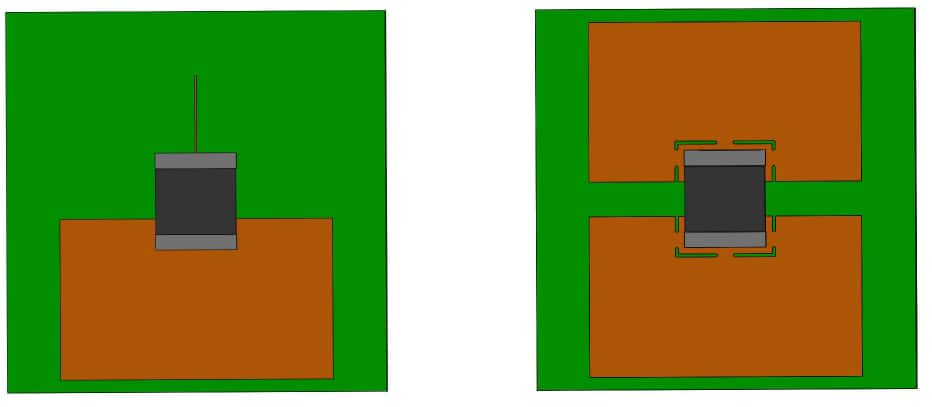

그림 25: 저항기를 입사 기류에 평행하게 배치하면(왼쪽) 종단 간에 온도 차이가 촉진되어 열전대 효과 오류가 발생할 수 있습니다. 수직 기류(오른쪽)에서는 이런 온도 차이를 최소화하는 경향이 있습니다.

그림 26: PCB의 매우 비대칭적인 동판 패턴(왼쪽)은 표면 실장 저항기 단자 간에 온도 차이를 생성할 수 있습니다. 대칭 패턴(오른쪽)은 결과로 발생하는 열전대 효과를 최소화하고 생산성을 개선합니다.

저항 전압 계수

인가 전압의 변화가 필수적으로 발생하는 온도 관련 영향과 별도로 인가되는 테스트 전압에 따라 저항기의 측정 값이 달라질 수 있습니다. 작동 메커니즘이 명확하게 이해되는 것은 아니지만, 이 영향은 전도성 소재와 절연 소재의 혼합물로 만들어진 유사한 합성 저항 소재 및 탄소와 후막 소재에서 유의미하게 관측되었으며, 그러나 그러한 소재에 국한되는 것은 아닙니다. 일반적으로 인가 전압이 증가하면 관측되는 저항은 감소하며, 저항 값이 높을수록 물질의 저항률이 높을수록(즉, 결과적으로 소자 패키지가 더 작음) 더 강력한 영향을 줍니다. 전압이 인가될 때 소재 미세 구조 내에 통상적으로 연결되어 있지 않은 입자 간에 정전기력으로 인해 형성되는 새로운 전도 경로가 작동 메커니즘과 관련 있다는 주장이 제기되었습니다. 정확하지 않을 수도 있지만 기능적인 관점에서 유용한 개념입니다.

전압 계수 효과는 부품의 열 관성에 의해 감쇠되는 온도 효과와 달리 나노초 시간 척도에서도 빠르게 작용하고 관측 가능합니다. 동작의 크기는 매우 가변적이며 특정한 제품 계열 내에서 저항 값에 따라서도 달라질 수 있으며, 범위는 인가된 전압 볼트당 한 자릿수 백만분율(PPM)부터 수천 PPM/V까지로 추산됩니다. 특히 응용 전압이 kV 수준 이상일 때 문제가 발생할 수 있습니다. 비실용적 전력 소모를 피하기 위해 고전압 응용 분야에 일반적으로 사용되는 높은 저항 값은 전압 계수 문제로 인해 더 강한 영향을 받을 가능성이 있으며, 100PPM/V에 1kV를 곱하면 10%가 됩니다. 대수롭지 않은 수준이 아닙니다.

일상의 전자 작업에 일반적인 낮은 전압 수준에서는 효과가 눈에 띄지 않을 가능성이 높습니다. 5kV에 비해 5V에 더 작은 저항 값을 사용하는 경향이 있는 데, 이는 5를 곱하면 5000을 곱할 때보다 훨씬 작은 수가 산출된다는 사실 외에 앞서 계수가 낮은 저항기를 암시합니다. 그럼에도 불구하고 인식할 가치가 있는 잠재적 오류 원인으로, 이로 인해 발생할 수 있는 모든 부작용은 달리 식별하여 해결하기 상당히 어려울 수 있기 때문입니다.

그림 27: TE Connectivity RGP 계열 규격서에서 발췌했으며, 0.005%/V의 전압 계수를 나타냅니다. 제품 계열의 작동 전압이 15kV로 확장되는 것에 유의하십시오.

부록: 권장 관련 자료

Predictable Components: Stability of Thin Film Resistors (Vishay, 7 페이지)

시간이 경과함에 따라 저항기 값의 변화를 일으킬 수 있는 영향에 대해 설명하고, 박막 조성에 기반한 소자에 대한 이 영향을 정량적으로 추정하는 방법을 제시합니다.

How to select resistors and avoid unforeseen stress factors (Vishay, 41 페이지)

정밀 응용 분야에서 소자 저항에 영향을 줄 수 있는 몇 가지 요소를 강조하는 프레젠테이션 형식 문서이며, 적용 가능한 다양한 조성으로 된 소자를 만드는 방식과 가해진 스트레스에 대한 소자의 반응에 미치는 영향을 설명합니다.

Pulse Load on SMD Resistors: At the Limit (Vishay, 3 페이지)

과도 부하 조건에 대한 다양한 표면 실장 저항기 유형의 허용 오차와 허용되는 과도 부하 한계치를 계산하는 방법을 간략하게 설명합니다.

Surface Mount Resistors Technical Guide (Panasonic, 29 페이지)

생산 공정, 다양한 저항기 조성 비교, 허용 오차 대역, 일반적인 고장 메커니즘, 과도 부하, 회로 기판 레이아웃 및 조립품 권장 사항, 관련 정보 등 표면 실장 저항기 사용 관련 주제에 대한 일반적인 개요를 제공합니다.

Advantages of Sulfur-Resistant Film Resistors (Bourns, 5 페이지)

황 함유 환경이 저항기의 신뢰성에 미치는 영향과 해당 조건에서 내황성 제품의 이점을 간략하게 설명합니다.

Carbon Film MELF-Pulse load champion (Vishay, 7 페이지)

과도 부하 조건에서 다양한 표면 실장 저항기 조성 및 구조 스타일의 견고성에 대해 설명합니다.

Power Dissipation ins High Precision Vishay Sfernice Chip Resistors and Arrays (Vishay, 13 페이지)

표면 실장 저항기의 열 관리 및 부하 경감에 대해 설명합니다. 어느 정도 제조업체/제품에 국한되지만 제시된 대부분의 개념은 이러한 범위 외에도 적용 가능합니다.

Thermal Management in Surface-Mounted Resistor Applications (Vishay, 6 페이지)

표면 실장 저항기에 적용되는 열 모델링 및 관리 고려 사항에 대한 일반 개요를 제공합니다.

The Heat Is On – High Power Surface-Mount Resistors (Vishay, 5 페이지)

유사한 크기인 장치 패키지의 일반적인 전력 소모보다 더 높은 전력을 소모할 수 있는 표면 실장 저항기와 함께 사용되는 열 관리 기술에 대한 개요를 제공합니다.

Basics of Linear Fixed Resistors (Vishay, 8 페이지)

다양한 저항기 조성, 구조 스타일 및 설명 특성에 대한 개요를 제공합니다.

Ohmite Manual of Engineering Information (Ohmite, 16 페이지)

저항기 선택 및 응용 분야에 대한 유서 깊은(저작권 1965년) 가이드로, 다른 부품 유형과 전선 굵기 크기 및 전류 용량이 포함된 참조 정보 표에 대해 설명합니다.

Major Advancements in the Protection of Thin Film Nichrome-based Resistors with Specialized Passivation Methods (Vishay, 4 페이지)

수분이 박막 저항기에 미치는 영향을 설명하고 소자 성능에 관한 비교 데이터를 제공합니다. 다소 홍보적인 어조에도 불구하고 문제 범위 및 관련 테스트 방법에 대한 정보가 제한적인 경우에 유용합니다.

ESD Sensitivity of Precision Chip Resistors-Comparison between Foil and Thin Film Chips (Vishay, 6 페이지)

정밀 저항기에서 정전기 방전으로 인한 고장 영향 및 테스트 방법을 설명합니다.

Study of Foil Resistors Under Exposure to High-Temperature, Moisture, and Humidity (Vishay, 5 페이지)

지정된 스트레스에 따라 벌크 포일과 박막 저항기에 미치는 지정된 스트레스 요인의 영향을 설명 및 비교하고, 이 두 가지 방법에 의해 제작된 저항 성분의 기계적 특성에 대한 통찰을 제공합니다.

영문 원본: Resistors