APDahlen Applications Engineer

要約

インダクタをレギュレータの上部に直接配置すると、熱が部品の上部と下部の両方に拡散するため、さらに冷却効果が高まります。これにより、PCBのフットプリントが小さくなり、全体的な冷却が改善され、部品の寿命が延びる可能性があります。PCBの設計によって、上部と下部の熱伝達の比率とレギュレータの動作温度が決まります。

はじめに

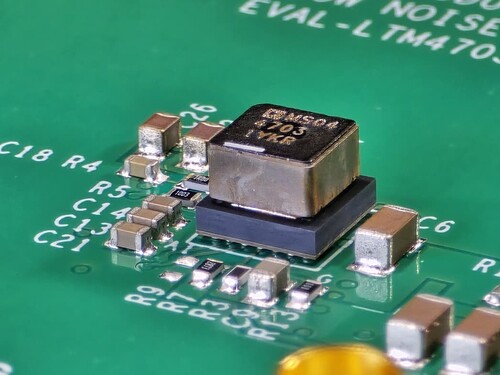

小型部品は冷却が難しい反面、ユニークな機会をもたらします。その一例が、図1に示すAnalog Devicesの LTM4703EY#PBF です。

-

これは、低電圧FPGAまたはマイクロコントローラのコアに最大12Aで公称1V DCを供給するために使用されるバック(buck)レギュレータです。

-

出力電圧は外部抵抗によって設定されるため、他の電圧も可能です(例えば12Aで5V DC)。負電圧も可能です。

なぜスタックインダクタが重要なのですか?

図1をよく見ると、この49ピンBGAデバイスには上部に内蔵インダクタが取り付けられています。このインダクタは、ヒートシンクとバックレギュレータの一次インダクタンスという2つの役割を果たします。以下の点に注目してください。

-

インダクタはレギュレータに比べて当然低温で動作します。

-

インダクタは放熱のための大きな表面積を持っています。

熱改善

インダクタをスイッチングレギュレータに熱的に結合すると、インダクタがヒートシンクとして機能します。BGAピンベースの熱伝導の代わりにはなりませんが、PCBの放熱パッドのフットプリントを小さくすることができます。

インダクタから放出される熱量は、レギュレータの動作温度に依存します。概算で、インダクタは全体の冷却量の5~25%を担います。データシートには熱設計の複雑さについて説明されており、モデリングにはFEA(有限要素解析)の使用も推奨されていますので、必ずご参照ください。

EMI改善

内蔵インダクタはEMI対策にも役立ちます。スタックインダクタはリード線の長さを短くします。その結果、アンテナのようなループが発生する可能性が低くなります。

図1: LTM4703 のクローズアップ画像。7個のBGAピンと内蔵インダクタが見えます。

技術的なヒント: 図1に、EVAL-LTM4703-AZ 評価ボードに取り付けられた LTM4703 レギュレータを示します。

評価ボードは、実際に動作する設計を学習するためのプラットフォームです。回路トポロジ、動作曲線、波形、PCBレイアウト、さらには部品表を見ることで、特定の部品が選択された理由をより深く理解することができます。

上部と下部からの放熱

熱はレギュレータの上部と下部の両方から放散されます。データシートにご注目ください。

-

図2に示すように、インダクタはレギュレータの中で最も高温になる部品です。注目すべき点は、データシートには強制空冷なしで最小限のヒートシンクしか使用していないと記載されていることです。レギュレータは12V DC入力から1V DC、12Aを供給しています。

-

BGAピンは、電気、熱的に密集したグループに配置されています。例えば図3では、18個のピンのグループが大きな放熱用電気グランドプレートに直接接続されています。また、サーマルビアの集合体も確認でき、これらは基板の反対側への放熱を助けています。

図2: 上部取付インダクタからの放熱を示す熱画像

技術的なヒント: 評価ボードの回路図を見てください。このバックレギュレータの直列接続インダクタはありません。これは、インダクタが LTM4703 レギュレータの内部部品であるためです。ドライバやパワー半導体と同様、取り外すことはできません。

図 3: 電源のデカップリングと放熱に重点を置いたPCBレイアウト.

著者の関連記事

この記事が気に入った方は、以下の関連記事も役立つかもしれません。

![]() DigiKeyアプリケーションエンジニア(退役米国沿岸警備隊少佐)、Aaron Dahlenによる記事

DigiKeyアプリケーションエンジニア(退役米国沿岸警備隊少佐)、Aaron Dahlenによる記事