はじめに

抵抗器は、インダクタやコンデンサと同様、受動的な電子部品であり、理論的には非常に単純ですが、実際のデバイスの動作を考慮すると、むしろ複雑になります。自作で組み立てた場合でも、購入した場合でも、抵抗器にはどれもどこかに理想的ではない部分があり、目的によっては返って不都合を起こすことになります。 種々の不完全さを持つ様々な製品があるなかで、トレードオフしながらお客様の用途に合う製品を見つけてください。

この資料は、読者が十分な知識に基づいて抵抗器を選択できるように作られており、抵抗器の構造の違い、その違いがどのような影響を及ぼして非理想的な動作になるのか、そしてその違いが製品資料やパラメトリック検索ツールでどのように伝えられているかを説明しています。簡潔さよりも徹底性を優先していますが、要約であることに変わりはありません。また、IEC60115、MIL-STD-202、およびJIS C 5201などの関連規格を参考に、付録に記載されている資料と合わせて、より詳細な情報を得ることができます。

固定抵抗器の形状による分類

この資料では、固定抵抗器に焦点を当てています。固定抵抗器とは、可変または何らかの方法でユーザーが調整できるのではなく、名目上は安定していて変化しない抵抗値を持つ抵抗器のことです。これらの分類は非常に大まかに、外見上の型に基づいて行われています。

シャーシマウント型

シャーシマウント型抵抗器は、ヒートシンクや筐体の壁などに取り付けられるように設計されており、通常、デバイスへの電気的接続に使用されるものとは別のメカニカル固定具を使用します。これらの製品は、大量の電力を消費するアプリケーションで一般的であり、通常、熱管理のために取り付けられた表面に固定されています。

図1:さまざまなパッケージスタイルのシャーシマウント型抵抗器(ノンスケール)

面実装チップ型

面実装型チップ抵抗器は、プリント基板の表面にはんだや接着剤で固定し、最終的に機械的・電気的に接続されるように設計されています。自動組立に適しており、小型化も容易であることから、現在最も普及している抵抗器です。一般的には、セラミック基板上に抵抗体を塗布し、その端部に電気的接触と機械的取り付けの機能を持つ金属端子を取り付けたものです

図2:さまざまなパッケージの面実装抵抗器(ノンスケール)

スルーホール型

スルーホール型抵抗器は、プリント基板に開けられた穴にリード線を挿入し、はんだ付けすることで機械的・電気的に取り付けられます。このために強固な接合を実現する一方で、組立工程は比較的コストが高く、自動化するのが難しくなっています。また、スルーホール部品の配置は、端子が基板を貫くために、回路基板の両面において面積を使い、小型化の妨げになります。これらの理由から、現在商業生産されている製品には面実装抵抗器が一般的に使用されていますが、スルーホール型は特殊用途や他のスルーホール部品を多数使用しなければならない設計の場合に使用されており、面実装技術とスルーホール技術が混在しているよりも、全ての部品をスルーホール型にした組立工程の方が経済的です。スルーホール型抵抗器は、ソルダーレス・ブレッドボードでの使用に適しており、工具を使わずに比較的容易に掴んで取り扱うことができるため、研究目的にも趣味的にも好まれています。

図3:さまざまなパッケージのスルーホール型抵抗器(ノンスケール)

抵抗器の属性

抵抗値

当然のことながら、抵抗器の最大の特徴は抵抗値であり、オームの法則に従って、抵抗器にかかる電圧と、抵抗器を流れる電流の比を表します。記載されている抵抗値は公称値であり、実際の値は製造上のばらつきやデバイスの温度変化により異なる場合があります。これらの変動要因は、公差と温度係数の値で表されます。また、大気中の水分や印加電圧、ストレスの履歴など、その他の要因がデバイスの抵抗値に影響を与えることもあります。これらの要因は、明確ではなく、一貫しておらず、あるいは容易に測定できないため、パラメトリックな選択ツールでは発見されにくいものです。

なお、いわゆる「0Ω」抵抗器(「ジャンパ」とも呼ばれる)は、実際にはゼロの抵抗値を示すのではなく、非常に小さな抵抗値を示すものであることにご注意ください。通常は何らかの制限値(通常は数10ミリオーム以下)で特徴づけられますが、これ以上具体的に示すことはありません。抵抗器には、このように低い値を指定したものもありますが、このような場合には、メーカーが予測可能な結果を得るために抵抗値を制御しています(そして、それを反映して価格が設定されています)。一方、ゼロオームと表示された製品は、実際の抵抗値が指定された最大値以下であれば、問題ないと考えられます。

図4:Vishay D/CRCWシリーズのデータシートからの抜粋。「ジャンパ」としても知られる、いわゆる 「ゼロオーム」抵抗製品の制限を伝えるための1つの様式を示しています。

許容差

抵抗器の許容値は、製造上のばらつきにより、実際に測定された抵抗値が公称抵抗値とどの程度異なるかを示し、仕様の範囲内であるとみなされる値です。これは、メーカーが指定した試験条件での測定に適用され、他の要因(特に温度)の影響は含まれません。例えば、±5%の許容差を持つ100Ωの抵抗器は、標準的な条件では、実際の抵抗値が95Ωから105Ωの間になります。非標準的な測定条件では、観測値はこの範囲からさらに外れる可能性があります。

電力

抵抗器の定格電力は、指定された試験条件のもとで 、最大動作温度を超えずに電気エネルギーを熱に変えることができる最大の定常状態を表しています。このような条件を理解し、考慮することは非常に重要であるため、ここではその条件に特別なフォントを使用しています。これらは、異なるタイプのデバイス間で特に一貫性があるわけではなく、また、必ずしも想定されるアプリケーション条件を表すように選択されているわけではありません。例えば、「抵抗器の周囲の空気が70°C以下に保たれているとき」は、「抵抗器の取り付け面が25°Cに保たれているとき」よりもはるかに可能性が高く、達成可能な基準です。なぜでしょう?抵抗器は動作時に周囲を暖めるため、常温での使用を想定した数値よりも、温熱環境を想定した数値の方が、実際の使用条件に近いと考えられるからです。

図5:RIEDON PF2270シリーズのデータシートからの抜粋。熱対策によって定格電力に40倍の差があることに注目してください。

実際には、抵抗器の定格電力は、部品の特定の物理的特性を示すものではなく、一般的に適用される安全作業限界を示すものでもありません。むしろ、ある特定のアプリケーション条件の下での様々なデバイスの特性とその相互作用を網羅した概要図です。ほとんどのデバイスの仕様では、ある特定の温度以上では、記載されている電力消費量の値を下げることが規定されており、通常、デバイスの動作温度範囲の上限ではゼロの値となります。

一般的なガイドラインとしては、提示されている定格消費電力の条件を知ることは重要です。しかし、電子機器でよく使われる小電力のデバイスでは、定格電力の20%までの動作は通常、問題になりません。吸収された大気中の水分を追い出すのに十分な熱を生成できないという点で、実際には望ましくないほど消費電力が低い場合もあります。定格電力の50%以上での動作は注意が必要であり、定格電力いっぱいでの使用は、その点で信頼性とパラメトリックな安定性が問題となる可能性が高いため、慎重な検討なしには推奨できません。

また、オームの法則により、抵抗器の電力と定格電圧は密接に関係していますので、注意が必要です。 多くの場合、これらの属性に記載されている値は、異なる視点から同じようなコンセプトを伝えており、製品データの理解度を確認する手段として、これは非常に有効です。

図6:TE Connectivity THSシリーズのシャーシマウント型抵抗器のデータシートからの抜粋。この製品シリーズの中で、ディレーティングが開始される規定温度は約65°C~155°Cの間です。

電圧定格

特定の抵抗器に印加できる最大許容定常電圧の制限は、一般に定格連続動作電圧(RCWV)または最大動作電圧と呼ばれ、次のいずれか小さい方として説明されます。

A)オームの法則により、抵抗器がその定格電力を消費することになる電圧

B)一般的に「素子最高電圧」と呼ばれる、ある最大値を示したもの

第一のケースでは、熱現象が制限要因となるため、消費電力定格に適用される条件や性能が、電圧定格にも適用されることになります。これは基本的に温度に関連した制限であり、もしアプリケーションの条件が、与えられた許容損失の数値が引用されたものと異なる場合、この制限基準での許容電圧はそれに応じて調整しなければなりません。高価な抵抗器や小型の抵抗器の場合、2つ目の基準で制約を受けることがあります。これは、規定時間を超えて強い電界に耐えられる材料が限られていることに起因します。

追加の制限は、デバイスの制限をわずかに異なる文脈で説明するために与えられることが多いです。使われている用語はサプライヤによって完全には統一されていないため、その例で正確に何を伝えているのかを見極めるには注意が必要です。「耐電圧」とは、抵抗器の任意の端子と、抵抗器の外側(電気的に絶縁されている)または抵抗器が取り付けられている面との間に印加できる最大の電位を示す言葉です。それは、容器が壊れて、想定外の場所に電気が流れてしまうことを想定した閾値を表しており、決して軽視できるものではありません。

さらに、「短時間過負荷」(STOL)定格は、熱的な要因が制限要因となる、数秒間の短時間のイベントにおけるデバイスの能力を特徴づけるためにしばしば使用されます。要するに、デバイス自身の熱質量が抵抗体から熱を吸収できる最大の速度と、抵抗体の温度が許容値を超えるまでに吸収できるエネルギーの総量を表したものです。最大動作電圧/定格連続動作電圧(RCWV)の倍数で示されることが多いですが、通常はこの値にも絶縁破壊由来の制限が設けられています。この制限は一般に「最大過負荷電圧」と呼ばれ、多くの場合、記載されている絶縁破壊電圧と同じかほとんど同等の値となります。

図7:Stackpole RMCF/RMCPシリーズのデータシートから、最大電圧と定格電力の製品資料への記載例を抜粋しています。なお、本文中の基準(A)は脚注として記載されています。

また、特に耐パルス性があるデバイスでは、極めて短い継続時間(数分の1秒)の現象に適用される3つ目の電圧/電力定格も頻繁に示されます。これは、イベントの継続時間の関数として、抵抗器の最大許容ピーク電力損失を示すチャートでたびたび説明されます。このような現象は、持続時間が短いため、抵抗体から熱が放出される機会が限られており、実質的には抵抗体自身の熱エネルギーを吸収する質量を評価していることになります。これは、スナバやユーザーインターフェース回路など、静電気放電の影響を受けるアプリケーションにおいて、平均的な損失レベルは低くても、ピーク値は定格の連続最大値の数千倍を超える場合があるため、注目すべき点になります。

最終的に、任意の抵抗器に安全に印加できる最大電圧は、状況によって大きく異なります。これは、抵抗体の過熱を避け、デバイスの表面内または表面上での電圧による破壊を避ける必要があることによります。両方の基準を満たす条件は許容されますが、日常的にこの限界に近づくと、長期的な信頼性やパラメータの安定性が損なわれる傾向にあります。

図8:Ohmite OD/OFシリーズのデータシートからの抜粋。パルス幅の関数としての単一パルスの電力消費能力を示しています。公称1/4および1/2ワットの連続定格を持つこれらの炭素複合体抵抗器は、30kWを超える短時間の過渡現象に耐えることができます。

図9:Vishay SMM0204のデータシートからの抜粋。この金属膜/薄膜製品シリーズは、連続0.4Wの定格で、シングルパルスの許容値は約100Wです。図8の製品と比べて300倍もの差があり、抵抗器の組成により差があることがよくわかります。

パッケージ/ケース

抵抗器のパッケージ/ケース属性は、物理的なフォームファクタとサイズを、標準化されたまたは業界標準の呼称で示します。サプライヤのデバイスパッケージ属性は、デバイスメーカーが使用している用語で同様の情報を伝えるものですが、この用語は独自のものである可能性があり、そのため代替品となりうる他メーカーの部品との類似性が不明瞭になります。

面実装型チップ抵抗器の呼称については、その使用頻度の高さから簡単に説明しておく価値があります。通常は4桁の表記で、最初の2桁がおおよその長さ、次の2桁が幅を表しています。インチ表記の場合、各2桁の左側に小数点があるものとしています。ミリメータを使用する場合は、各2桁の数字の間に小数点が入ります。残念ながら、これらの表記法は一部で重複しています。例えば、「0805」というパッケージは、0.08 × 0.05インチ(2.0 × 1.2mm)の抵抗器を意味する場合もあれば、0.8 × 0.5mmの抵抗器を意味する場合もあります。両者のフットプリント面積には6倍以上の差がありますが、どちらも存在しています… 単位が省略されている場合は消費電力定格から算定すると、どちらを意図しているのか高確率で推測できます。

一般的な構造スタイル

バルク素子

バルク素子方式の抵抗器は、2つの電極の間に抵抗体の固まりを連続して配置しています。これは、物質の特性としての抵抗の概念を教える際に描かれた図をもとに、多かれ少なかれそのまま実装したものです。電流は、抵抗素子の全体積に分散されます。抵抗素子は、デバイスの大部分ではないにしても、かなりの部分を構成します。このように、比較的大きな抵抗体の中に応力が集中しないため、バルク素子抵抗器には特徴的な電気的耐久性があります。最初に故障しそうな明確な弱点がなく、素子の質量は、その温度が材料の破壊点に達する前に、かなりの熱エネルギーを吸収することができるのです。そのため、短時間のサージやパルス状の負荷がかかる用途に優れています。一般的な抵抗器の組成としては、炭素複合体、セラミック、金属素子などがありますが、このようにして製造されます。

図10:炭素複合体抵抗器の底部を開き、外殻内の抵抗体(黒色部)を露出しています。

図11:セラミック素子抵抗器、ヤスリで外側のセラミック絶縁体を一部除去した状態

バルク素子抵抗器は、電気的な堅牢性に加えて、寄生インダクタンスが低いという特徴があり、パルス動作に適しています。バルク素子抵抗器を流れる電流は、一方の端子に入り、抵抗体を直進してもう一方の端子から出て、デバイスの基本的な形状で許容される最小の電流ループ領域を1回転で囲みます。同じサイズと形状の普通の線材と比べて、インダクタンスがあまり大きくならないので、パルス的な負荷条件が発生するような用途では、非常に望ましいと言えます。

バルク素子抵抗器の一般的な欠点は、正確で安定した値を得るのが難しいことです。抵抗器の構成によって、この難しさの領域は異なります。電流検出に使用される低抵抗のバルクメタルタイプは、非常に良い傾向があります。しかし、より高抵抗のバルク素子抵抗器では、許容差が5%以上であることが最近の製品では通常であり、歴史的には20%が一般的でした。製品の種類によっては、初期の許容差に加えて、温度や湿度などの使用条件によって、10~30%程度の抵抗値の変化があるものもあります。

皮膜素子

皮膜抵抗器は、耐熱性の基板の表面に抵抗材料をフィルム状に薄く塗布して抵抗体を形成したものです。この皮膜を、砥石や(最近では)レーザーツールを使ってトリミングや成形を行い、許容差内の所望の抵抗値を得てから、保護用オーバーコートを塗布します。

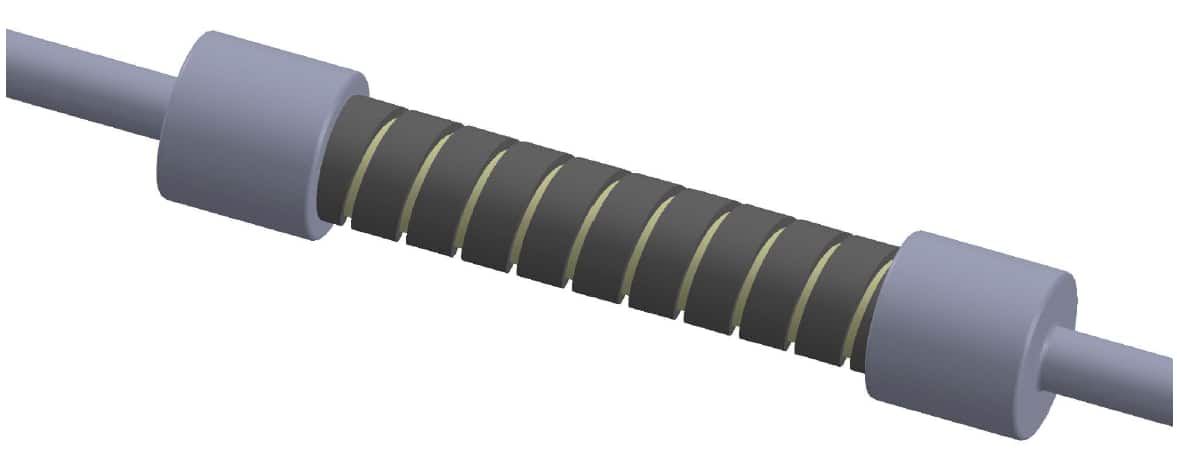

皮膜抵抗器の構造には、円筒形と平面形の2つのパターンがあり、ここではその円筒形と平面形について説明します。 円筒型は、スルーホール実装の製品を作る際によく用いられるもので、円筒状のコアに抵抗膜材料を塗布したものです。フィルムにらせん状の切り込みを入れることで、細い円柱状の素材の形状から、芯に何度も巻き付けられた極細のフラットワイヤのような実効的な形状に変化し、電流の通り道が短く幅広であったものが長く狭くなります。このヘリカルカットのパラメータを調整することで、共通の出発点から多様な抵抗値を作り出すことができます。 これは、生産物流の面で大きなメリットであり、またバルク素子抵抗器では一般的に得られない、非常に厳しい抵抗値許容差のデバイスを提供することも可能です。

図12:保護膜を塗布する前の円筒形のフィルム素子抵抗器。

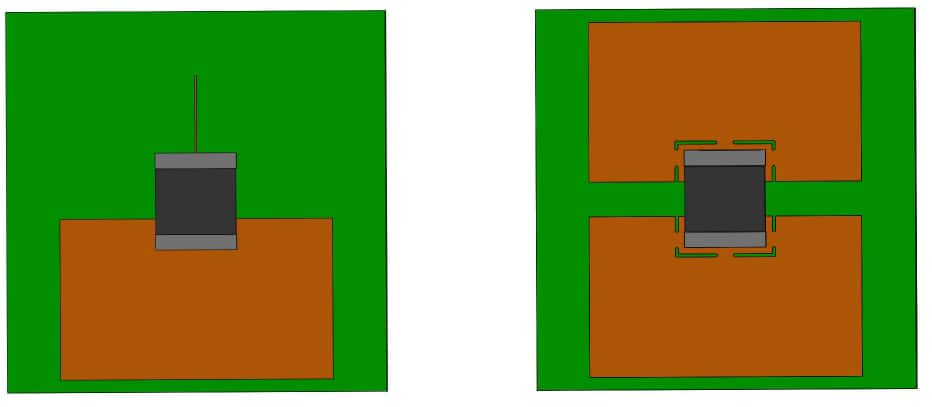

平面形皮膜抵抗器も同様で、ほとんどが平板な長方形の基板に抵抗膜を片面だけ塗布したものです。この構造は、通常、面実装型のパッケージスタイルと組み合わせて使用され、所望の抵抗値を得るために行われるトリミングやエッチングは、通常、らせん状の電流経路ではなく、2次元の形状になります。このため、面実装フィルム抵抗器の寄生インダクタンスは、同等のスルーホールデバイスよりも低くなる傾向があります。

皮膜抵抗器の欠点は、バルク素子の抵抗器に比べて電気的な堅牢性が低いことです。抵抗体の質量は比較的小さく、熱源が素子全体に広がっているのではなく、デバイスを形成する基板の表面に集中しているため、基板のヒートシンク効果が低下します。 速くて強い過渡的な過負荷は、基板が十分に温まる前に、抵抗素子を損傷するほど加熱する可能性があります。過渡的な過負荷状態への耐性は、トリミングプロセスによってさらに弱くなります。トリミングプロセスでは、電流が局所的に集中し、抵抗体の弱点となる傾向があります。このようにして製造される抵抗器組成物には、炭素皮膜型、金属皮膜型、薄膜型、厚膜型、金属酸化皮膜型などがあります。

図13:平面型皮膜素子抵抗器2種の製品イメージ。半透明のオーバーコートの下に抵抗体が蛇行しているのが見えます。

ワイヤ素子

ワイヤ素子抵抗器は、抵抗体をフィルムや塊状の材料ではなく、線やリボンなどを特定の長さに加工したもので、比較的大きな電力を必要とする用途に使用されます。巻線抵抗器はこのようにして作られますが、金属箔タイプもその中に分類することができます。皮膜抵抗器で説明した過剰寄生インダクタンスの問題は、ワイヤ素子抵抗器ではより深刻になりますが、その影響を軽減するための様々な代替巻線技術があり、サブワットの電力消費レベルではフィルム技術の経済性がより有利になる傾向があります。ワイヤ素子抵抗器は、電流ノイズ特性が良好な傾向にありますが、低レベル信号用途にはあまり適していません。

ワイヤ素子抵抗器は、抵抗体自体の質量が比較的大きいため、同種の材料を1ミクロンの厚さで使用した皮膜抵抗器に比べて、堅牢性が高い傾向にあります。金属箔タイプを除くと、宣伝用資料では許容値は0.01%から10%と幅広く、許容値1%の製品が最も人気があるようです。

図14:100ワットのワイヤ素子抵抗器(上)と1ワットのワイヤ素子抵抗器の比較。

組成

抵抗器の 組成属性は、抵抗素子を実装するパッケージ材や基板とは別に、抵抗素子自体を構成する材料を示します。素材の違いは、構造の違いを意味し、特徴的な二次的挙動をもたらします。そのため、ある用途には適しているが、他の用途には適していないタイプもあります。

図15:様々な組成の1KΩ抵抗器のセレクション。カーボン製は1/2ワット、その他は1ワットの定格。類似した組成、電力、および抵抗の定格を持つデバイス間で、物理的なサイズが異なる可能性があることに注意してください。

カーボン組成

炭素複合体抵抗器(カーボンコンポジットまたはカーボンコンプ)は、粉末状のカーボンと、粉末状のセラミックなどの耐熱性・電気絶縁性材料と、有機結合剤とを混合したカーボン含有複合材料を用いて、バルク素子として製造されます。電流は、バルク材全体で接触している炭素粒子の網目状のネットワークを介して流れますが、絶縁体の使用割合を増やすことで、この導電性の網目が細かくなり、材料の抵抗率が増加します。初期のものは、2本のワイヤを円柱に巻きつけただけのもので、それに塗布を施し、抵抗値を示し、ある程度の保護機能を持たせていました。最近の例では、フェノール樹脂のパッケージに包まれているものが多く、これはリード線を取り付けるための機能と、鉛筆の芯のようなカーボン組成の容器を提供するものです。

1960年代までは主流で、その後数十年間はコスト面での優位性から一般的に使用されていましたが、現在ではその優位性はほとんどなくなっています。炭素複合体抵抗器は大型で、最近では他の技術の同程度の定格の抵抗器と比べて10倍以上の体積になることもあります。また精度が低いです。最近では許容差5%というものもありますが、これは製造上のばらつきに過ぎません。これは、デバイスの測定値に影響を与える可能性のある他の要因を考慮していません。湿度/水分によっておよそ10%、温度によってさらに10%変動します。これらの敏感性ため、製造時には正確な数値に調整することができませんでした。一般に流通している抵抗器の中では最もノイズが多く、ほとんどがスルーホールパッケージで提供されています。素子の原料である炭素は可燃性であるため、持続的な過負荷や故障の際に発火することが多く、また、最大動作温度は他の多くの抵抗器技術に比べて著しく低くなっています。

図16:炭素複合体抵抗器の例(Ohmite ODシリーズ)

しかし、バルク素子構造のカーボン組成抵抗器は、電気的に非常に頑丈であり、静電気放電などの高強度かつ短期間の過負荷にも非常に強い傾向があります。この点で、カーボン組成抵抗器は他の技術に比べて1桁も2桁も堅牢であることが多くあります。 また、抵抗器の構造上、比較的低い寄生インダクタンスを示しますが、これは高速のトランジェントを伴う状況では非常に望ましいことです。これらの長所を高く評価し、他の短所を許容する限られた用途では、炭素複合体抵抗器は合理的な選択となります。しかし、ほとんどの場合、他のタイプの抵抗器を使用した方が良いでしょう。

炭素皮膜

炭素皮膜抵抗器は、抵抗体材料に炭素を使用した皮膜状の抵抗器です。炭素複合体のデバイスに比べて、電気的な堅牢性を犠牲にして、精度、安定性、小型化、電流ノイズ特性の向上を実現しています。他の皮膜タイプの抵抗器は、このトレードオフをもう少し進めることで、より良い結果が得られる傾向にあり、最近の設計では好まれています。これは、カーボンが可燃性であるのに対し、一般的な代替品は可燃性ではないこと、また、何かあったときに炎を避けたいという願望が普遍的であることも理由の一つです。

炭素皮膜抵抗器の人気は、スルーホール構造の人気と同時に低下しているようです。スルーホール抵抗器は現在も使用されており、他のタイプの皮膜抵抗器もスルーホールパッケージで提供されていますが、面実装型の炭素皮膜抵抗器はほとんどありません。

図17:炭素皮膜抵抗器の例(TE connectivity CFR200シリーズ)

セラミック

セラミック抵抗器は、セラミックまたはセラミック複合材料で形成された抵抗体を使用していることから、このように表現されており、構造にセラミック材料を使用していますが、電流を流す抵抗体ではない他の抵抗器とは区別されます。炭素複合体抵抗器によく似たバルク素子タイプの抵抗器で、パルス耐性と無誘導特性が似ています。実際、粉末セラミックは炭素複合体抵抗器の部品として使われることが多いだけに、両者の間にはある程度の分類上の重複が見られます。しかし、使用されている導電材料と、複合材がどのように結合されているかという点で区別することができます。炭素複合体抵抗器は、導電性媒体としてカーボンのみを使用し、有機結合剤で結合されています。一方、セラミック組成物は、金属や金属酸化物などの他の導電性材料を使用し、焼結または熱融着によって結合されています。「サーメット」(CERamic、METal)は、ポテンショメータでは一般的にこのような材料を指す言葉です。セラミック抵抗器は、炭素複合体抵抗器に比べて格段に高い温度での動作が可能ですが、温度係数が大きくなる傾向にあります。導電性材料とそれらの結合方法の組み合わせにより、デバイスの動作範囲内で抵抗値が30%程度変動する可能性があります。そのため、小信号での使用には向いておらず、主に1W以上の定格電力で使用されています。

図18:セラミック抵抗器の例(Ohmite OXシリーズ)

金属素子

金属素子で構成された抵抗器は、抵抗成分としてバルク金属を使用しており、一般的に1Ωを大きく下回る抵抗値を持っています。主に電流測定用途に使用され、安定した既知の低抵抗値により、過度の電圧降下や電力損失を引き起こすことなく、大電流を正確に測定することが可能になります。これらは、「シャント」とも呼ばれ、一般に4端子で終端し、ケルビン式測定が可能で、抵抗素子との接続部の界面抵抗による干渉や誤差を最小限に抑えて、抵抗素子に現れる電圧を測定することができます。

図19:面実装型(左)とシャーシ実装型パッケージの金属素子抵抗器の例(ノンスケール)

金属皮膜と薄膜

金属皮膜抵抗器と薄膜抵抗器は、セラミック基板上に金属を薄く(多くはサブミクロン)蒸着して抵抗体を形成し、所望の抵抗値にトリミングするという、同様の製造技術に基づくものです。金属皮膜抵抗器と薄膜抵抗器は、同じ製品ですが製品を分類する中でたまたま別の製品として分類されたということだと思われます。炭素皮膜抵抗器の代替となるスルーホール抵抗器では「金属皮膜」が一般的で、「厚膜」の代替となるチップ形状の抵抗器では「薄膜」が好まれるように思われます。また、「薄膜」は精密な製品に、「金属皮膜」は汎用的な用途に使われることが多いようです。

金属皮膜/薄膜抵抗器は、炭素皮膜抵抗器に比べ、精度、安定性、ノイズ特性がさらに向上していますが、通常はサージに対する堅牢性をさらに犠牲にしています。このタイプのデバイスは、抵抗体全体の質量が小さいため、静電気による損傷を受けやすく、パッケージサイズが小さく、抵抗値が高いほど、静電気による損傷の確率は高くなります。このように素子の質量が小さいため、薄膜抵抗器はケミカルアタックに特に弱く、少しでも素子の材料に損失や化学変化が起こると、故障の原因となります。

全体として、薄膜/金属皮膜抵抗器は、精密さとパラメトリックな安定性を適度なコストで必要とするアプリケーションにおいて、本稿執筆時点で選択される技術です。特に面実装パッケージでは、低インダクタンス特性が好まれ、高速回路によく使われます。

図20:面実装型薄膜抵抗器の一例(パナソニックERA-3Aシリーズ)

金属箔

金属箔抵抗器は、比較的厚い(数μm以上)金属箔を絶縁基板に貼り付けたものです。執筆時点では、公称許容差は±0.005%、温度係数は1PPM/°C以下であり、精度と安定性が求められる場合に選ばれる技術です。 また、数ワットから数十ワットの消費電力定格を持ちながら、時間や温度に対する安定性に優れた製品もあり、貿易関連の計量器など、様々な条件下で精度を保つことが重要なアプリケーションに適しています。

図21:金属箔抵抗の例(Vishay VHP100シリーズ)

酸化金属皮膜

酸化金属皮膜抵抗器は、抵抗素子が金属そのものではなく、何らかの金属の酸化物で形成されている皮膜タイプの抵抗器です。この酸化物は親金属を酸素で燃やした後に残る灰のことで、これらの材料は予想通りかなり耐熱性があります。すでに完全に燃えているものに火をつけるのは難しい…酸化金属皮膜抵抗器の主な利点は、この特性に由来します。これらは、一般的な炭素皮膜および金属皮膜抵抗器よりも大幅に高い最大動作温度と優れたパルス負荷処理特性を提供します。初期の許容差は炭素皮膜製品と同等ですが、酸化金属皮膜デバイスの方が温度係数が低くなります。金属皮膜デバイスは、この2つの点で酸化金属皮膜デバイスよりも優れています。また、金属皮膜タイプほどではありませんが、酸化金属皮膜タイプは炭素系抵抗器よりもノイズ特性の向上が期待できます。1~5W程度のスルーホールパッケージに多く、10MΩ以上の非常に高い抵抗値を製造する場合に酸化皮膜技術が用いられますが、サブオームレベルから上のフルレンジの抵抗値を持つ製品もあります。

図22:酸化金属皮膜抵抗器の例(Yageo MFRシリーズ)

厚膜

厚膜抵抗器は、抵抗体をスクリーン印刷のような方法で基板上に成膜した皮膜タイプの抵抗器です。このプロセスは、薄膜蒸着よりも低コストで、素子の厚さは一般的に数十~数百ミクロンになります。薄膜製品と厚膜製品では、実際の素子の厚みが重複することもありますが、成膜の方法が異なるため区別されています。

厚膜抵抗器の素子を形成するペースト状の材料は、抵抗体を細かく粉砕したものと電気絶縁性の高いものが混在しており、焼成すると炭素複合体抵抗器と同様の導電性メッシュの微細構造を持つガラス状の物質に固化します。材料の違いや有機結合剤の代わりに熱融着を用いることで、炭素複合体抵抗器よりも格段に湿度感受性が低く、パラメトリックに安定した抵抗体が得られますが、他の多くの組成に比べるとノイズや温度感受性がまだ高いといえます。しかし、抵抗体の総質量は炭素複合体抵抗器よりはるかに少ないため、厚膜抵抗器は炭素複合体抵抗器よりはるかに高い最高使用温度を提供できるにもかかわらず、ESDや同様の過渡現象による損傷に対して敏感である可能性があります。最終的な値に到達するために採用されるトリミング方法と、使用される厚膜組成物の特定の配合は、最終デバイスの堅牢性に強い影響を与え、一般的に同等の薄膜デバイスよりも劣ります。

厚膜抵抗器は面実装型が主流で、薄膜抵抗器に比べ安価であることが求められ、ノイズの増加や安定性の悪さを特に気にしない用途に適しており、現在では汎用的な抵抗器として広く使われています。 例えば、小型の表示用LEDのバラスト抵抗器やロジック信号のプルアップ抵抗器などがあります。

図23:厚膜抵抗器の例(Ohmite HVCHVCシリーズ)

巻線

巻線抵抗器はワイヤ素子形式で構成されており、主にスルーホールとシャーシ実装のタイプがあります。低電流ノイズ、優れた短時間過負荷耐性を特徴とします。多くの場合非常に大きな寄生インダクタンスがありますが、デバイスによっては、別の巻線構成を使用することで軽減されるものもあります。許容差や温度係数はさまざまで、許容差は0.1%以下、温度係数は数十PPM/°Cの精度を追求したデバイスもありますが、本稿執筆時点では許容差は1%、温度係数は200PPM/°C以下に近い仕様のデバイスが多くなっています。

図24:2.5kW巻線抵抗器(TE connectivityタイプTEシリーズ)

特徴

抵抗器の特徴とは、一般的な設計上の懸念に対応する製品特性や、特徴的な要件を持つアプリケーション空間での使用を推奨する製品特性を示すために使用される定性的な記述子です。望ましい特性を持つ製品を特定するには有用ですが、基本的にはマーケティング用語であり、意味の標準化・具体化は限定的です。製品の特性について、より客観的・具体的な説明は、通常、製品カタログに記載されています。

耐アーク性

耐アーク性抵抗器の特徴は、抵抗器自体の端子間、または抵抗体と近接・隣接する導体間の絶縁破壊のリスクを低減することを意図した設計上の特徴を組み込むことを意味する、比較的非特定的な呼称です。

耐腐食性、耐湿性

「耐腐食性」と記載されている抵抗器は、「耐湿性」とも記載されているのが一般的です。 腐食とは通常、大気中の水分との相互作用によって生じるものですので、これは事実上、冗長です。これらの用語は他の組成の抵抗器にも適用され、それらの文脈では同様の一般的意味を持ちますが、薄膜/金属皮膜抵抗器に最も関連性があります。要するに問題は、これらのデバイスの保護膜を透過した水分が、抵抗体を「錆び」させるということです。これらの素子の特徴は、抵抗体が非常に小さいので、ほんの短い時間でデバイスの抵抗が仕様外になったり、完全にオープン回路になったりします。

これらの用語が具体的に何を表しているかは、様々です。抵抗体を保護するためのコーティングやパッシベーションプロセスを追加することを意味する場合もあれば、まったく別の素子材料の使用を意味する場合もあります。

耐硫化性

抵抗器の端子部には、銀や銀合金が頻繁に使用されており、特に面実装チップ形式で生産される抵抗器には、銀や銀合金が使用されています。 硫化水素のような硫黄化合物の多い環境では、硫黄化合物が抵抗器上面の保護膜を透過して端子部の銀と反応し、非導電性の硫化銀を生成して抵抗値が上昇し、やがてオープン不良を起こすことがあります。農業、自動車、工業、食品加工など様々な用途において、大気中の硫黄濃度が予想外に高くなることがありますが、耐硫化機能を持つ抵抗器は、この潜在的な信頼性問題を緩和する手段を提供します。

車載用AEC-Q200

車載電子部品評議会は、自動車産業とそのサプライヤの代表で構成される団体で、車載用途に使用される製品の性能・品質規格を策定・維持することを目的としています。AEC-Q200は、抵抗器、コンデンサ、インダクタなどの受動部品が受けるさまざまなストレスの許容度を定めた規格であり、また、他の種類の部品を対象とした規格も存在します。この規格で認定された部品は、温度、湿度、衝撃と振動、溶剤への暴露、その他のストレスの様々な条件下で堅牢性を保証するためのテストを受けています。この規格では、様々な厳しさのアプリケーションプロファイルに関連するいくつかの認定レベルが規定されており、単に「認定」と記載された部品では、どのレベルか判定できない可能性があることにご注意ください。

電流検知

電流検知用抵抗器は、特に回路中の直列素子用として最適化されており、電流の流れを決定する手段としてその両端の電圧が測定されます。これらの製品は一般に、消費電力を最小限に抑えるために、抵抗値が非常に低く設定されており、抵抗器自体の接続に関連する抵抗値の不確実性や変動に起因する誤差を最小限に抑えるために、しばしば4線式の「ケルビン」接続を可能にする規定が含まれています。「シャント」とも呼ばれ、小型の面実装型から比較的大型のシャーシ実装型まで、最大定格電流に比例した製品があり、たびたび「金属素子」構成と表記されることがあります。

難燃性、耐炎性コーティング

難燃性、難燃性コーティングと記載されている抵抗器は、それぞれ不燃性材料で構成されているか、または容易に燃焼しにくいように外部保護コーティングを有することによって、障害条件下での火災の危険性を最小限に抑えるように設計されています。特に炭素皮膜抵抗器、炭素複合体抵抗器は、抵抗体そのものが可燃性の材料でできているため、過負荷がかかると火災の危険があることに注意が必要です。

ヒューズ付き

ヒューズ付き抵抗器は、指定された範囲内で過負荷がかかると、比較的良好な故障特性を持ちオープン回路で故障するように特別に設計され、特徴づけられています。また、短時間過負荷耐性に関する特性も一般的で、電球や壁掛け型AC/DCアダプタなど、コストに厳しい比較的低電力のアプリケーションにおいて、過電流保護と突入電流制限を組み合わせた機能を実現するためによく使用されます。

高電圧

抵抗器製品を「高電圧」と記述することは、抵抗器製品または製品群が、同様のパッケージの汎用製品よりも高い印加電圧を許容できるようにする設計および材料の特徴を組み込むことを意味します。言い換えれば、これらの製品は一般的に、同等のデバイスパッケージの標準的な製品よりも高い限界素子電圧を有しています。つまり他の製品に比べ、絶縁破壊に対する耐性が高いということです。また、類似のパッケージの製品との比較を意味せずに、日常の電気・電子用途で遭遇する電圧を超える印加電圧(通常はキロボルトの範囲)での使用に適した製品を意味する場合もあります。この基準は、ACライン電圧以上で使用可能な製品と、低電圧の電子機器に適している製品を区別するのに有効な基準です。

すべてではありませんが、比較的高い抵抗値の製品が多く見受けられます。抵抗器の誘電体破壊に対する耐久性を高めても、素子電圧が限界に達する前に熱破壊することが確実であれば、あまり意味がありません。

軍用

軍用抵抗器製品は、特定の軍事性能基準または軍事仕様に従って生産される品目であり、複数の供給元においてデバイスの特性、動作、能力の類似性を確保するという目的で制定されています。鉛入り(RoHS 非対応)端子仕上げはその典型で、非軍事製品では耐硫化性や不燃性など別途列挙されている規格を、軍用規格では包含している場合があります。

無誘導性

無誘導抵抗器は、回路に生じる余分な寄生インダクタンスを低減するように製造されています。これは、抵抗体を一般的な螺旋状や管状以外の形状に巻いたり形成したりすることで、不要なインダクタンスをもたらすのではなく、隣接する巻線で磁界をキャンセルすることによって無誘導性を実現しています。スルーホールやシャーシに実装されたデバイス(特に巻線タイプ)において、その動作の違いは、無線アプリケーションやスイッチ保護用のスナバ回路など、高周波や高速で変化する信号を特徴とするアプリケーションにおいて、非常に大きな意味を持つことがあります。

非磁性体

非磁性抵抗器は、磁石に引き寄せられず、置かれた磁界に大きな影響を与えない材料で構成されています。医療用画像診断やナビゲーションなど、アプリケーションからの干渉や測定対象物への影響など、そのような効果や影響が好ましくないアプリケーションで使用されます。

耐パルス性

耐パルス性のある抵抗器については、短時間過負荷に対する耐性が類似製品よりも高いこと、および短時間過負荷条件下での動作がよく特徴付けられていることを意味します。抵抗器にかかる電気ストレスのピークと平均の比が大きい用途に使われることが多く、局所的な熱ストレスや電気ストレスの集中を抑えることができる構造になっています。

RF、高周波用

「RF、高周波用」は、回路への寄生インダクタンスが少ない製品という意味では「無誘導性」と同じですが、抵抗器の実装形態によって異なるニュアンスがあります。 面実装型チップ抵抗器では、GHz領域まで抵抗特性を維持できるよう、特殊な端子設計やパッケージ設計を行った製品が一般的です。この2つの用語は、シャーシ実装の抵抗器の文脈では同様の暗黙の意味を持ち、スルーホール製品の文脈では、特に明確なパターンはありません。

安全性

「安全性」については、難燃性、耐炎性、可溶性、故障時や過負荷時に発火しにくいなど、具体性に乏しく、一般に冗長な表現となっています

溶接可能

溶接可能な抵抗器とは、その電気端子が、一般的なはんだ付けや導電性接着剤とは異なり、溶接プロセスによってアプリケーションに固定するのに適した導電材料で作られていることを意味します。これは比較的珍しいもので、主に軍用仕様のスルーホール抵抗器に見られます

動作温度

動作温度属性は、製品の使用を認定された温度範囲を示します。 デバイスの構造内部で測定される温度、デバイスの外部表面で測定される温度、周囲の環境で測定される温度、あるいはそれとは少し異なる温度を指すこともあります。この区別は重要で、同じようなスタイルの製品であれば、方法はかなり統一される傾向にありますが、抵抗器全体としては様々です。製品情報は、その情報が適用される具体的な状況を判断するために、慎重に検討する必要があります。

アプリケーションの観点からは、動作温度範囲と許容損失は密接に関連しています。消費電力の制限は、定義された動作条件下で、デバイスが最大許容温度に達するまでの電気入力量として計算されます。このため、ほとんどのデバイスはディレーティングカーブを規定しており、ある温度以上でデバイスへの電気入力の許容値は記載値から減少し、一般的には表示された動作温度範囲の上限でゼロになります。

温度係数

抵抗器の温度係数は、デバイスの温度の関数として、観測される抵抗値がどのように変化するかを特徴づけるものです。通常、PPM(parts per million)/°Cの単位で表示され、%/°Cの単位を使用する場合と比較して、先頭のゼロを大幅に削減することができます。値は正または負の場合があり、それぞれ温度と抵抗値の相関または逆相関を示します。通常、範囲や限界の最大値で示される概略値であり、実際のデバイスの動作は必ずしも直線的に変化するとは限りません。

故障率

故障率属性がゼロでない抵抗器は、「確定信頼度」製品と呼ばれます。これらの製品は、MIL-HBK-217に記載されているような確立された手順に従い、経験に基づいた手法によって信頼性を推定するためのスクリーニングやロットテストが行われます。この手順は軍事的なものが起源であるため、この手順で特徴づけられた製品の大部分は軍仕様で生産されています。

ノイズとエラーの原因

熱雑音

抵抗器は、いくつかの異なるタイプのノイズを持つという特徴があります。まず、熱雑音(またはジョンソン雑音、ナイキスト雑音、ジョンソン-ナイキスト雑音)と呼ばれるものは、デバイスを構成する原子内や原子間の電荷キャリアの自然なランダム運動から発生するものです。これは、組成に関係なくすべての抵抗器に等しく存在し、次式で記述される実効値振幅を持ちます

ここで

Vn = RMSノイズ電圧

KB = ボルツマン定数 = 1.38 x 10-23

T = 絶対温度(°K)

R = 抵抗値(Ω)

B = ノイズを測定する帯域幅(Hz)

例として、室温(300°K)で1KΩの抵抗が20Hz~20kHzの標準的なオーディオ帯域幅で発生するノイズは、次のように計算されます。

この数値は、当該ノイズ信号と同量の電力を抵抗負荷に供給する直流電圧の値を示しています。抵抗に現れる瞬間的なノイズ電圧の大きさの最大値は、ランダムなプロセスによって駆動されるので厳密な意味では制限されませんが、この閾値を大きくすると、ある値を超えるピーク振幅を観測する可能性が低くなります。99.9%の時間において、熱雑音の瞬時値が実効値の6.6倍以下であることから、ピーク・トゥ・ピークの熱雑音値は実効値の6.6倍で見積もることが一般的です。

熱雑音も、帯域の項を上式の左辺に持ってくることで、雑音密度で表すことが多くあります。

この結果は、通常、ルートHzあたりのナノボルトの単位で表され、推定動作温度(多くの場合、300°K前後)に対して計算し、オペアンプの入力電圧ノイズなど、回路内の他のノイズ源と比較するための基準として使用されています。

1/fノイズ

1/fノイズ、過剰ノイズ、電流ノイズと呼ばれる第2の一般的なノイズも、抵抗器の構成や印加電圧バイアス、電流の流れによって程度の差はありますが存在します。1/fノイズはスペクトル分布が周波数の逆数にほぼ比例することから、過剰ノイズは基準熱雑音よりも過剰に現れ、材料や設計の変更によって影響を受けるものであることから、また電流ノイズは抵抗器にバイアスがかかり電流が流れたときにのみ現れることから、それぞれのノイズ名が付けられています。

1/fノイズは、抵抗体の微細構造の関数であることが確認されており、絶縁マトリックス中に小さな粒子が限定的に接触して構成された材料(炭素複合体や、より薄い厚膜)では、かなりの量の1/fノイズが発生することが証明されています。薄膜のような均一な組成の材料はノイズ生成量が著しく少なく、その中でも比較的大量の要素を含むもの(巻線、金属箔)はノイズ生成量が少なくなっています。そのメカニズムはまだ十分に解明されていませんが、機能レベルでは、抵抗器の1/fノイズは、歩道のボラードが歩行者の流れを妨げるように、抵抗材料の導電路に小さな障害物があり、電荷キャリアのスムーズな流れが妨げられることで発生すると考えられています。この例では、妨害の程度が、ブロックされている通路や、妨害されないで歩ける道幅に対して通行している歩行者の量の割合に依存するように、1/fノイズも材料内の妨害の広さとそれを流れる電流の密度に依存します。

この類推は、1/fノイズの形状依存性など、1/fノイズの他のパターンを概念化するのに役立ちます。抵抗値、材料、電流が一定であれば、断面積が大きい抵抗体(材料と抵抗値が一定であれば、経路長が長い)の方が、経路長が細く短い抵抗体よりも1/fノイズが少ない傾向があります。物理的に抵抗体が大きいと、デバイスの定格電力が高くなり、物理的なデバイスサイズが大きくなる傾向があるため、パッケージサイズの大きなデバイスを選択するだけで、多くの場合ある状況下での1/fノイズを低減できます。同様に、高抵抗の材料(ボラードが乱立している歩道をイメージしてください)は、低抵抗の材料よりも1/fノイズが発生しやすい傾向があります。

残念ながら、1/fノイズは製品文献やパラメトリックな選定ツールでは特に公開されていない特性であり、抵抗器の構成から大まかに判断する以外なく、製品選定基準としては扱いにくいものです。過剰ノイズの特性は、MIL-STD-202-308やIEC60195などのプロトコルに従って、1uV/V(DCバイアス印加1VあたりのRMS過剰ノイズ電圧)に対するデシベル単位で表示されるのが一般的です。

熱電対効果

抵抗器を回路に接続するリード線は、抵抗体そのものとは異なる金属で作られているのが一般的です。このような異種金属の接合は、熱電効果の基礎となるもので、抵抗器の両端を異なる温度に保つと、小さな直流電圧が抵抗器に現れます。このような温度差は、抵抗器に対して気流が直角ではなく平行に流れている場合や、抵抗器への接続が熱特性的に非対称性が強い場合に発生することがあります。この効果は非常に小さいのですが(およそ数~数十μV/°C)、高精度なアプリケーションや、物理的な要因で抵抗器の両端が大きな温度差を想定する場合に意味を持つことがあります。その微妙な成り立ちを考えると、見過ごしがちなエラーの原因といえるでしょう。

図25:抵抗器を入射気流に対して平行に配置すると(左)、端子間の温度差が大きくなり、熱電対効果エラーの原因となります。気流が垂直の場合(右)、これらの温度差は最小になる傾向があります。

図26:PCB上の非対称性の高い銅パターン(左)は、面実装抵抗器の端子間に温度差を発生させる可能性があります。対称的なパターン(右)は、結果として生じる熱電対の影響を最小限に抑え、製造性を向上させます。

抵抗値の電圧係数

抵抗器の測定値は、印加電圧の変化が必然的に起こす温度による影響とは別に、印加される試験電圧に対して変化する可能性があります。作用のメカニズムは明確にはなっていませんが、導電性材料と絶縁性材料の混合物から形成される厚膜抵抗体やカーボンおよび同様の複合抵抗体において、この効果が顕著であることが確認されています。しかし必ずしもこれに限定されるものではありません。一般に、印加電圧の増加により、観測される抵抗値は減少し、抵抗値が高く、抵抗率の高い(すなわち、デバイスパッケージが小さい)形成法ほど、その効果が強く現れます。その作用メカニズムは、電圧をかけると材料微細構造内の通常はつながっていない粒子間に静電気力が働き、新たな導電路が形成されることに関係していると考えられています。不正確な表現かもしれませんが、機能的な観点からは有用な概念です。

電圧係数の効果は、部品の熱慣性によって減衰する温度効果とは異なり、即効性があり、ナノ秒の時間スケールでも観測可能であると報告されています。特性の動きの大きさは非常に多様で、製品シリーズ内の抵抗値でも異なる場合があり、バイアス印加1Vあたり1桁のPPMから数千PPM/Vまでと推定されます。特に、アプリケーションの電圧がkVレベルに近づき、それを超えると、このことが問題になることがあります。現実では役に立たない量の電力消費を避けるために高電圧アプリケーションで一般的に使われる高抵抗値は、電圧係数の問題により強く影響されると思われ、100PPM/Vは、キロボルトで掛けると10%に換算されます。些細なことではありません。

電子機器の日常的な作業でよく使われる低電圧レベルでは、その効果は気づかれない可能性が非常に高くなります。5kVより5Vの方が抵抗値が小さくなる傾向があり、もともと係数の小さい抵抗器であることに加え、実際の印加電圧は低いため、5倍すると5000倍の場合よりはるかに小さい数字になります。それでも、遭遇する可能性のある悪影響は、特定して解決するのが非常に難しい可能性があるため、このことは認識に値する潜在的なエラーの原因です。

図27:TE Connectivity RGPシリーズのデータシートからの抜粋で、電圧係数が0.005%/Vであることを示します。なお、本製品シリーズの使用電圧は15kVまでとなっています。

付録:推奨リソース

Predictable Components: Stability of Thin Film Resistors (予測可能な部品。薄膜抵抗器の安定性)(Vishay、 7ページ)

抵抗器の経時的な値変化の原因となる影響について説明し、薄膜組成物を用いたデバイスの場合、この影響を定量的に見積もる方法を紹介しています。

How to select resistors and avoid unforeseen stress factors(抵抗器の選び方、予期せぬストレス要因を回避するために)(Vishay、 41ページ)

精密アプリケーションにおけるデバイスの抵抗に影響を与えるいくつかの異なる要因に焦点を当て、適用可能な異なる組成のデバイスがどのように構築され、その結果、これらのデバイスの応力に対する反応に及ぼす影響について説明したプレゼンテーション形式の文書です。

Pulse Load on SMD Resistors: At the Limit (SMD抵抗器へのパルス負荷。限界での動作)(Vishay、3ページ)

許容可能な過渡負荷限界の計算と、過渡負荷条件に対するいくつかの面実装抵抗タイプの許容差についての簡単な説明が含まれています。

面実装固定抵抗器 TECHNICAL GUIDE (パナソニック、 28ページ)

面実装抵抗器の使用に関する一般的な概要として、製造工程、異なる抵抗器の構成比較、許容範囲、一般的な故障メカニズム、過渡負荷、回路基板のレイアウトと組立の推奨事項、および関連情報が記載されています

Advantages of Sulfur-Resistant Film Resistors (耐硫化皮膜抵抗器の優位性)(Bourns、5ページ)

抵抗器の信頼性に及ぼす硫黄含有環境の影響と、そのような環境下での耐硫化製品の利点について簡単に説明しています。

Carbon Film MELF-Pulse load champion (炭素皮膜MELF-パルス負荷チャンピオン)(Vishay、7ページ)

過渡的な負荷条件下におけるいくつかの面実装抵抗器の構成と構造様式の堅牢性について議論しています。

Power Dissipation ins High Precision Vishay Sfernice Chip Resistors and Arrays (高精度Vishay Sferniceチップ抵抗器およびアレイの電力損失)(Vishay、13ページ)

面実装抵抗器の熱管理およびディレーティングについて解説しています。サプライヤや製品に多少依存するものの、紹介されているコンセプトの多くは、これらの制約の範囲外でも転用可能です。

Thermal Management in Surface-Mounted Resistor Applications (面実装抵抗器アプリケーションの熱管理)(Vishay、6ページ)

面実装抵抗器に適用される熱モデルと管理上の考慮事項の一般的な概要を説明しています。

The Heat Is On – High Power Surface-Mount Resistors (高まる注目 - 高電力面実装抵抗器)(Vishay、5ページ)

同サイズのデバイスパッケージよりも大きな電力損失が可能な面実装抵抗器製品と組み合わせて使用される熱管理技術の概要を説明します。

Basics of Linear Fixed Resistors (リニア固定抵抗器の基礎)(Vishay、8ページ)

さまざまな抵抗器の構成、構造、特性について解説しています。

Ohmite Manual of Engineering Information(Ohmiteの技術情報マニュアル)(Ohmite、16ページ)

抵抗器のアプリケーションと選択に関するビンテージ(著作権1965年)ガイドです。他の部品についてのコメント、電線サイズや通電容量などの参考情報も掲載しています。

Major Advancements in the Protection of Thin Film Nichrome-based Resistors with Specialized Passivation Methods(特殊なパッシベーション法による薄膜ニクロム抵抗器の保護が大きく前進)(Vishay、4 ページ)

薄膜抵抗器における水分の影響について説明し、デバイスの性能に関する比較データを提供しています。やや宣伝色が強いものの、問題の範囲や関連する試験方法について限られた情報ではありますが有用な情報を提供しています。

ESD Sensitivity of Precision Chip Resistors-Comparison between Foil and Thin Film Chips(精密チップ抵抗器のESD感度-箔チップと薄膜チップの比較)(Vishay、6ページ)

精密抵抗器における静電気放電の試験方法と故障の影響について説明しています。

Study of Foil Resistors Under Exposure to High-Temperature, Moisture, and Humidity (高温・多湿度環境下における金属箔抵抗の研究)(Vishay、5 ページ)

バルク箔抵抗器と薄膜抵抗器にかかる応力要因の影響を説明し比較することで、これら2つの方法で製造された抵抗体の機械的特性について考察しています。